マーポスのNDT電子機器であるE70SとE59Nは、被検査物上に生成されるいわゆる「渦電流」の動作原理を利用しています。渦電流は、時間的に変化する磁場によって誘導される小さなループ状の電流です。

表面的な欠陥または材料組成の差異が存在すると、渦電流の正常な動作が変化します。これらの変化を渦電流電子機器のE70SとE59Nで検出して、ワークの合否を判定します。

磁場は、渦電流プローブによって生成されます。渦電流プローブは、アプリケーションの問題に合うよう適切に設計されます。磁場の強さは、表面的な欠陥または材料の変動を検出するのに十分であり、検査対象のワークに残留磁化が残るリスクはゼロなので、そのワークは生産工程を完了できます。

E70SとE59Nは、マーポスのターンキーアプリケーションの一部として、またはお客様のアプリケーションに統合するコンポーネントとして使用できます。

アプリケーションでの問題が不確かな場合、マーポスが、お客様から提供されるワークに対して検査を実行することで、検査の実現可能性を調査し、センサーや電子機器の適切な組み合わせを提案することができます。

ターニング、研削、ドリル加工、熱処理、鋳造などの機械加工によって欠陥が生じる可能性がありますが、機械的コンポーネントが破損しないようにそのような欠陥を検出する必要があります。これらの部品が検出されない場合、ユーザーの安全性が危うくなる可能性があります。生産されるすべてのワークの品質の確かさは、標準的な生産ラインの速さで生産されるワークをすべて検査できる信頼できる技術を持つことが重要であることを証明します。

渦電流による非破壊検査(NDT)で材料特性を検査する場合、ワークの準備として念入りな清掃や脱脂などを行う必要はありません。E70SとE59Nを適切に設計されている渦電流センサーと組み合わせると、以下の検査を行う大量生産コンポーネント自動検査システムの現場環境用ソリューションが実現します。

- 材料の完全性検査:クラック、巣穴、ブローホールなどの表面的欠陥を検出

- 材料特性の検査:表面の硬度と硬化層深さを検証

- 材料識別検査:同じ形状で異なる材料を使用するワークの材料の混合を防止

渦電流技術には、以下の利点があります。

- ワークの準備が不要

- 渦電流プローブは検査対象ワークに接触しない

- 固定プローブと走査プローブの両方を使用可能

他のNDT手法を上回る検査速度を実現可能なので、最終検査として全生産品の自動検査を実行する場合に役立ちます。

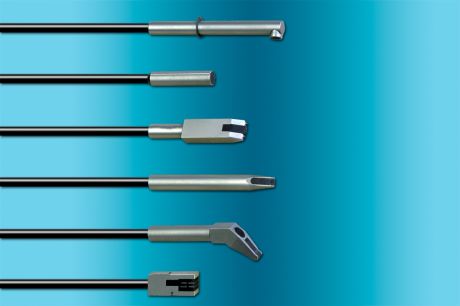

オーダーメードの自動検査ソリューションと350を超える渦電流プローブのポートフォリオによって、最も単純なネジから最も複雑なクランクシャフトまで、検査に関するあらゆる固有の問題を解決できます。

- 1~12の検査チャンネル

- 動作周波数は10 Hz~10 MHzの範囲内でプログラム可能

- 信号分析用DSPプロセッサー

- メモリ内パラメーターセット数:最大256

- 欠陥検出のためのワークとプローブの間の距離補正

- 多重周波数モード(最大8)による材料特性検査

- 自動設定機能

- ガイド付きメニュー

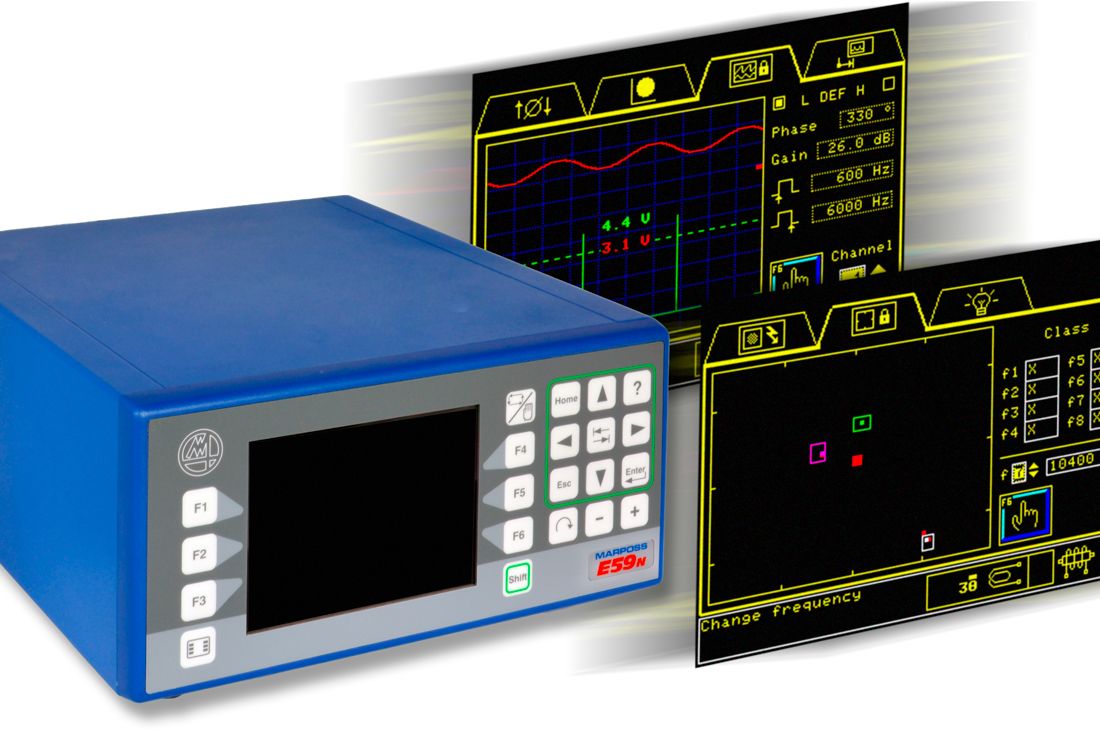

- 高精細度カラーディスプレイ

- グラフィックLCD 320×240 ピクセル、¼ VGA

- ローカル/リモートオペレーターパネル

- 独立型またはパネル取り付け式

- DC 24 V(-15/+20 %)電源

- 消費電力 8 A(最大)

- I/O接続:Profibus、Profinet、またはオプト絶縁型I/O

- BCD/バイナリ:32(16 Out、8 In、8 In/Out、プログラム可能)

- 高速専用I/O

E59N

渦電流電子機器。小規模な自動アプリケーションまたはベンチに適しており、以下の構成で最大4チャンネルを管理します。

- 最大4チャンネルの欠陥検査(最大8個のマルチプレクサ機能内蔵プローブ)

- 最大4チャンネルの硬度検査

- 2チャンネルの欠陥検査+2チャンネルの硬度検査

E70S

渦電流電子機器。複雑な自動アプリケーションまたはベンチに適しており、以下の構成で最大12チャンネルを管理します。

- 最大12チャンネルの欠陥検査(最大24個のマルチプレクサ機能内蔵プローブ)

- 最大12チャンネルの硬度検査

- アプリケーションニーズに従った欠陥検査と硬度検査の組み合わせ

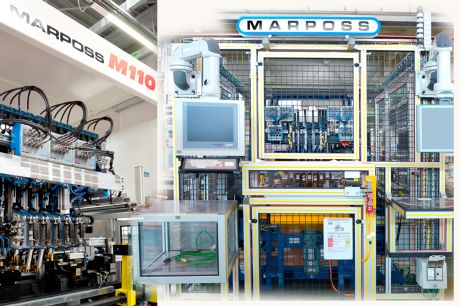

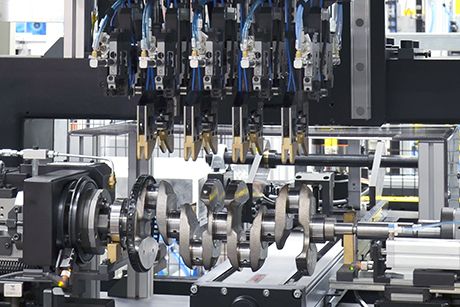

クランクシャフト

M110マシンによるクランクシャフトのクラックと巣穴の検査

3台のE70S電子ユニットに接続された30個のNDセンサーで、クランクシャフトの5個のメインベアリング、4個のピンベアリング、およびフランジを検査します。

カムシャフト

内燃機関のモーター、コンプレッサー、およびポンプは、他の機械的コンポーネントを動かすために設計された偏心カムを持つシャフトを使用する多数のコンポーネントのほんの一部です。これらのワークの生産工程および熱処理とその後の機械加工工程では、以下のような表面的な欠陥が形成される可能性があります。

- 巣穴

- 熱処理によって生じるクラック

- 機械加工(ターニング、研削など)によって生じるクラック

- 鋳造収縮によって生じる空洞および材料欠損

上記の欠陥が存在すると、ストレスを受けたときにカムシャフトが故障して、最終製品の正常動作が損なわれる可能性があります。したがって、1つのカムシャフトまたは1つのカムの生産工程で、偏心ワークの表面品質を検査する必要があります。

カムの形状が複雑なため、従来は手動検査(オペレーターの先入観に左右される)または液体や磁粉の注入(クリーニングという観点でワークサイクルの複雑な管理が必要)のように自動化が困難な技術による検査のどちらかを使用する必要がありました。

マーポスが設計する渦電流に基づくソリューションは、特別に設計されたセンサーにより、目的の表面の検査を生産ラインで直接実行できるので、全数検査が可能になります。

マーポスのプローブの独自性は、センサー本体に組み込まれた小さなダイヤモンドです。これにより、機械的フォロアに取り付けられているプローブがワークからの適切な動作距離を維持しながら輪郭をたどることで、クラックや巣穴を検出できます。

ダイヤモンドの特定の形状および検査対象ワークの表面にセンサーを押し付ける接触力は、検査対象の表面を損傷することなく、機械的な位置決めが適切に行われることを保証します。

検査では、カムの回転運動による表面全体の走査およびセンサーの並進運動による偏心ワークの有効表面全体の(十分に小さならせん運動による)検査が行われます。

M110マシンによるクランクシャフトのクラックと巣穴の検査

2台のE70Sに接続された16個のNDセンサーで、カムシャフトの10個のローブと6個のジャーナルを同時に検査します。センサーは、シャフトの表面全体を走査します。

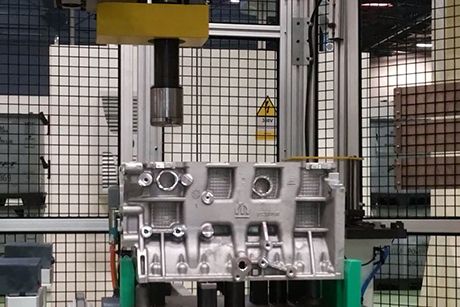

シリンダーボア

モーターのクランクケースの製造工程では、シリンダーボアの内面に、巣穴(鋳鉄製またはアルミニウム製のクランクケースの融合不良により生成)、クラック(主材料がアルミニウムのクランクケースへの鋼製ボアのアセンブリ不良により発生)などの欠陥が形成される可能性があります。

そのような欠陥の存在は、モーターの信頼性と汚染という観点での性能の両方を低下させます。表面の巣穴に過剰な油が載っていると、大気中に汚染物が放出されて、モーターが排出基準を満たさなくなります。したがって、生産サイクルから非適合コンポーネントをなくすためには、表面の欠陥を検出することが根本的に重要です。

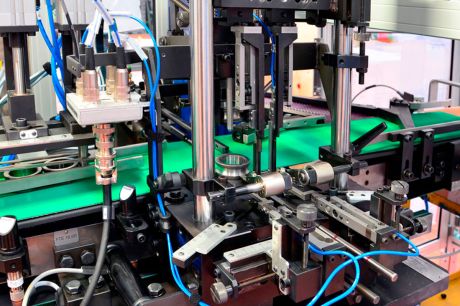

前述のタイプの欠陥は、渦電流技術を使用して、さらにマーポスがシリンダーボア内面検査専用に設計したロータリープラグを使用して検出できます。

NDプラグには、ラインのサイクルタイムに応じて1000~3000 RPMの速度で回転する2つの渦電流プローブが(お互いに向かい合うように)取り付けられています。

プラグは、以下の2つのバージョンをご用意しています。

- 最大3つの径が異なるセクションのND検査のみのバージョン

- ND検査と空圧式寸法検査の統合バージョン

ND検査と寸法検査の統合ソリューションでは、品質(表面の欠陥の存在)と形状の観点でシリンダーボアを全面的に検査して、直角XYで2つの空圧式測定セクションによって径、楕円度、およびテーパーを測定できます。

統合ソリューションは、アプリケーション検査の時間短縮と規模とコストの削減により明らかな利点をもたらします。

アプリケーションは生産ラインに完全に統合でき、シリンダーボア用プラグとモーターシャフト軸検査用プラグを追加することによって、クランクケースを全面的に検査できます。その結果、最終的なクランクケース検査マシンには、ND検査と寸法検査が統合されます。

ラインの生産レートに基づいて、マシンは1つまたは複数のプラグでクランクケースのすべてのシリンダーを順番に、または同時に、検査するように設計されます。

アプリケーションの機械構造では、プラグは浮動リコイルシステムに取り付けられており、クランクケースに多少のミスアライメントがあってもシリンダーボアに完璧に挿入されることが保証されます。

また、システムは、燃焼室(小さな欠陥を検出する必要がある)やスライドシュートなどのように、感度が異なる複数の領域を定義するために、シリンダーボア内面の個々の欠陥の位置をマッピングするように開発されています。

M125マシンによるエンジンブロックシリンダーボアの巣穴の検査

E70S電子ユニットに接続されている、回転プラグに取り付けられたNDセンサーで、4つのシリンダーボアの巣穴を検査します。1つのボアの内面全体の走査にかかる時間は4~5秒です。プラグは、シリンダーボアの寸法検査に使用する空気ノズルも備えています。径サイズは、E9066電子ユニットに表示されます。

ハブ

M100マシンによるハブのクラックと巣穴の検査

E70S電子ユニットに接続された10個のNDセンサーで、ワーク表面全体を同時に走査して、クラックと巣穴を検査します。

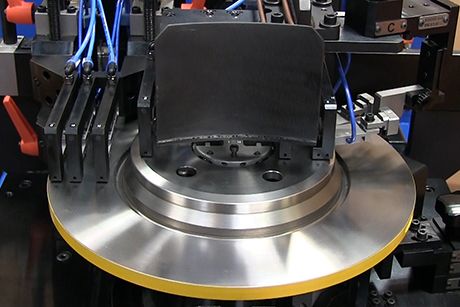

ブレーキディスク

M50ベンチによるハブのクラックと巣穴の検査

E70S電子ユニットに接続された12個のNDセンサーで、ワーク表面全体を同時に走査して、クラックと巣穴を検査します。

ピストンピン/シャフト

ピン、ショックアブソーバーロッド、ベアリングのローラーなど、円筒形状のワークのすべての生産品に対して渦電流による非破壊検査を実行するニーズに応えて、マーポスの回転プローブシステムが開発されました。

回転プローブを使用すると、お互いに向かい合った2つの渦電流プローブで、検査対象ワークの外側シェルの表面の欠陥を検出できます。

非接触信号トランスミッションシステムにより、滑り接触の問題と検査後のシステムメンテナンスの必要性がなくなります。

渦電流プローブは、検査対象ワークの周囲で高速回転(最大3000 RPM)しながら表面全体をらせん状に走査して、外側シェル全体が検査されることを保証します。自動距離補正機能の働きで、プローブとワークの間の距離の変化は問題になりません。

検査対象ワークに見られる一般的な欠陥には、生産工程、機械加工、および熱処理によって発生する巣穴、クラック、および材料欠損があります。

プローブの回転速度は、最大ワーク移動速度6 m/minまでの生産ラインのワークを検査するための生産要件に適応させることができます。径の検査範囲は、現在は4~70 mmに変更されています。ワークの長さには事実上制限がありません。

渦電流プローブ信号の独自の処理ソフトウェア(AED:自動エッジ検出)により、システムは自動的にワークの先端と終端を検出するので、測定をオン/オフするために他の外部センサーを使用する必要はありません。ワークに検査対象外とするべき溝がある場合も、サンプリングカット処理できます。

マーポスのE59N/E70S電子ユニットは、内蔵されているシフトレジスターロジックにより、ラインの不良品分離システムを正しく動作させるか、またはマシンロジックに情報を提供するか、どちらかの方法によって、生産されたワークの待ち行列を独立して管理できます。

システムは、最後の切削工程の直後にスタンドアローン型ユニットとして設置して、既存のコンベヤに直接組み込むことができるので、検査ステーションが非常にコンパクトになり、メンテナンスが容易になります。

回転プローブシステムには、以下のオプションを組み込むことができます。

- 不良ワーク排出ユニット

- リングセンサーによる正常な熱処理の検査システム

- ND検査前の脱磁システム

この装置は、スペースとコストをできる限り削減するためにワークに特定の処理をすることなく、生産ラインにできる限り近い場所でピストンピン/シャフトの全数検査の問題を解決するように設計されています。

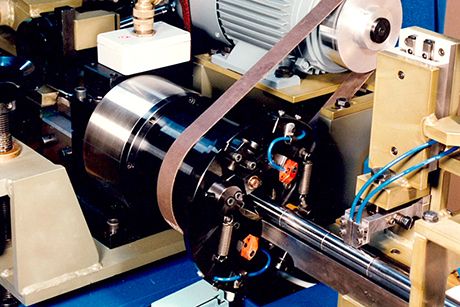

心なし研削のND制御

生産品全数の品質保証の要求が増え続けており、合理的なコストで最大限の性能を保証できる柔軟な技術ソリューションが必要とされます。

ピン、ブレーキングシステムのピストン、ガスショックアブソーバーの軸、円筒棒、ステアリングロッド、プラグなど、円筒形機械的ワークの表面の欠陥を検出できます。これは、ND制御を心なし研削盤に統合して、加工サイクルの中で検査を実行するという、独自の安全な方法で実行されます。

これは、研削工程ではワークの機械的な安定性が保証されること、および研削中はワークが回転および移動するという事実を利用しています。ND制御は、機械加工と並行して実行できます。その際、既存の生産ラインにステーションを追加する必要はないので、制御時間が最適化されます。

マーポスは、渦電流技術を使用したNDセンサーをさまざまな形状とサイズで開発しており、研削工程内を通過するワークをガイドする機械的基準面に直接取り付けることができます。

渦電流センサーに使用する材料と技術はセンサー内で統合されているので、最も過酷な環境に耐えることができる完全な不浸透性が保証されています。また、シェルの表面にある微小なクラック、巣穴、ブローホールなどの欠陥の検出にも使用できます。

心なし研削盤での制御専用に設計されている特別なソフトウェア機能が提供されています。この電子機器は、ワークが通過する際に、マイクロセンサーなどの外部センサーを追加しなくても、自動的に測定をオン/オフできます。

渦電流プローブはワークの先端を独力で検出するので、ワークの端から数ミリメートルのところでND制御をオンにすることができます。ND制御は、ワークの反対側の端までオン状態に維持されます。

ソフトウェアの指定によって、表面の中で機能的に関与しないセクションおよび表面の欠陥を許容できるセクションを自動的に対象外にすることもできます。

制御サイクルはパラメーター化されているので、軸方向または交差する方向に溝があったとしても、制御システムをワークの変更に簡単に適応させることができることが保証されます。

システムは生産されるワークの待ち行列を管理できます。ワークに欠陥があることがわかった場合、電子ユニットがその情報を保存します。次に、組み込まれているロジックに従ってワークがステーションに搬送されて、排出装置が不良ワークをライン外に押し出します。

CAM LOBES NDT

CYLINDER BORES NDT

カタログおよびマニュアル

| パンフレット | |

|---|---|

| 英語 |

E70S: (221.17kB)

E59N: (236.14kB) |

| イタリア語 |

E59N: (310.87kB)

E70S: (374.82kB) |

| ドイツ語 |

E70S: (228.39kB)

E59N: (315.03kB) |

| フランス語 |

E70S: (230.53kB)

E59N: (273.10kB) |

| チェコ語 |

E59N: (319.05kB)

E70S: (400.85kB) |

| 日本語 |

E59N: (587.31kB)

E70S: (666.52kB) |