歯切り盤用モニタリングソリューション

歯切りを行う場合、工具寿命を最適化することで、生産性と工具コストを大幅に改善できるようになります。早すぎる交換はまだ使用可能な工具を無駄にすることになってしまいます。逆に摩耗幅が大きくなりすぎると、修復するのに相当な量の砥ぎが必要になります。その結果、実行できる再研削の回数が減ってしまいます。実際の摩耗をモニタリングする以外に、適確な交換時期を知る方法はありません。ARTIS工程モニタリングシステムを使用して生産性を向上します。

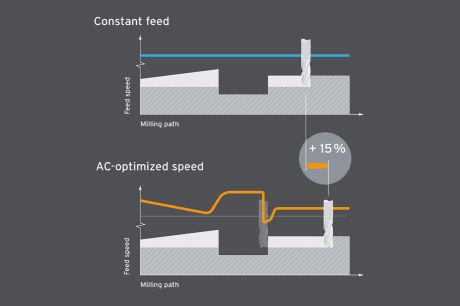

このソリューションは、総コストの観点から、工具寿命の最適化と制御またはサイクルタイムと工具寿命の最適化を行う際に非常に役立つことが実証されています。

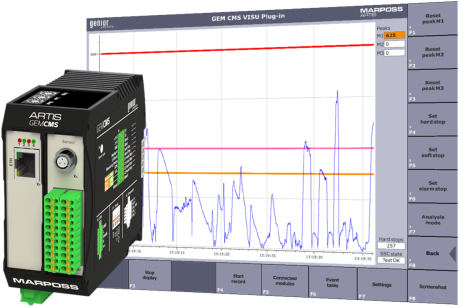

組み込み型電子モニタリングシステムは、特殊要因またはオーバーランに伴う断続的な工具の損傷を検出して、マシンを停止するか不良品を特定することにより、マシン、ワーク、工具を保護することができます。工程を明瞭に表示することによって、間接的にホブカッターの切削歯の摩耗、破損、およびクレーター形成、ワークのロードの失敗、ワークの滑り、および同心度の問題を間接的に検出します。

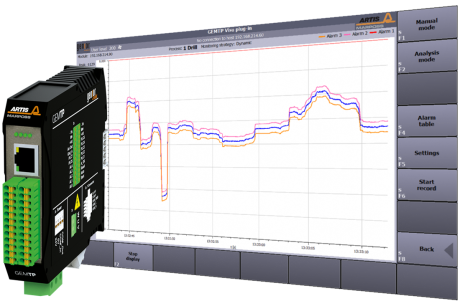

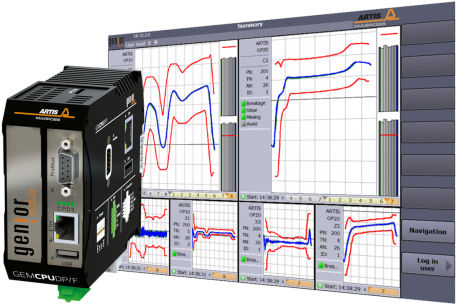

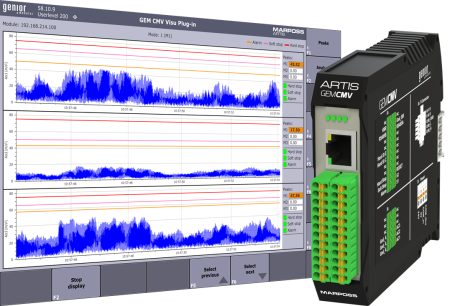

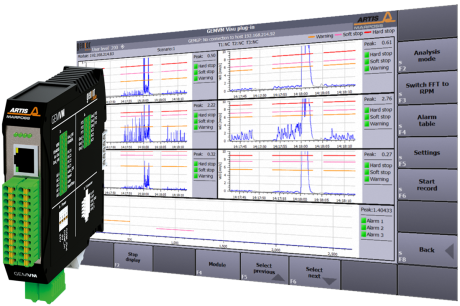

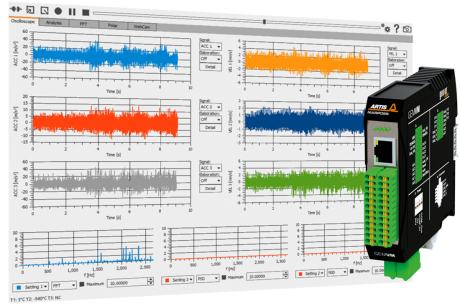

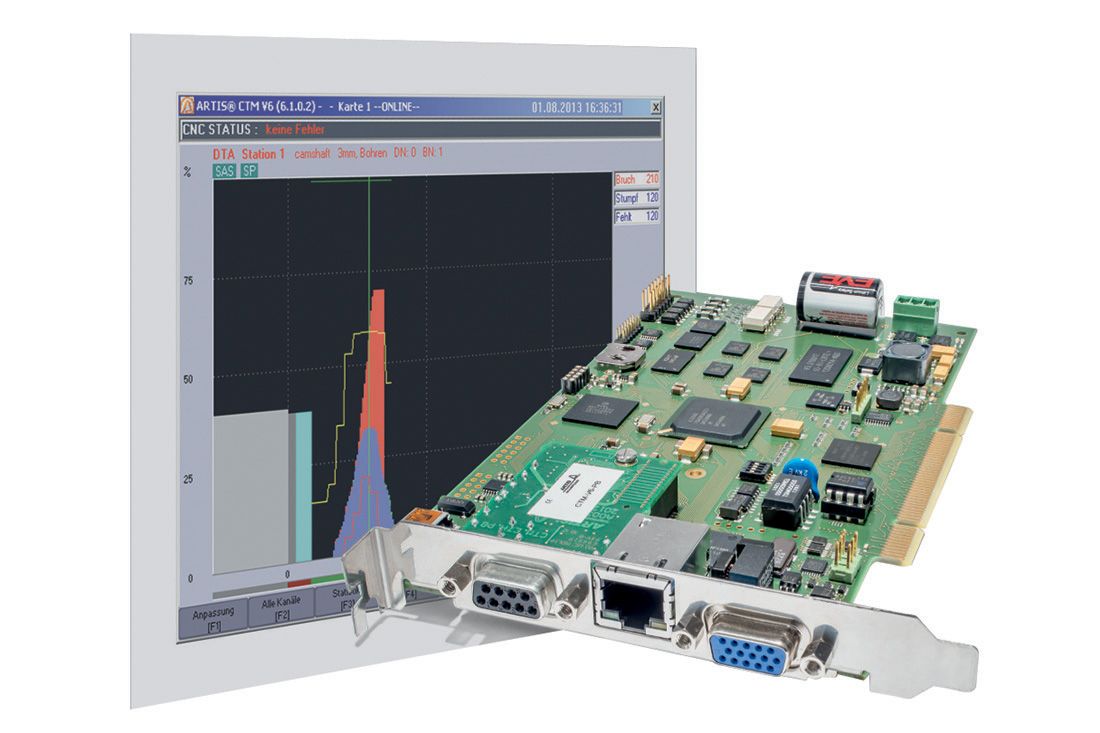

工程データは、主軸トルクデータからデジタルに収集するか、または増設したセンサーによって収集し、工具/プロセスモニタリングシステムで処理して、Windowsベースの操作パネルのモニターに表示します。アラームリミットによって、工具の破損または摩耗を検出できます。振動センサーを増設することによって、切削工程の振動をモニタリングし、評価できます。

統計による最適化:

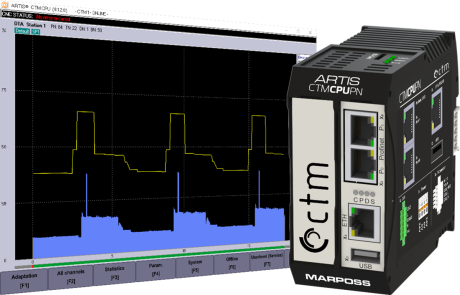

CTMプロセスモニタリングシステムの統計機能(オプション)は、工具の傾向および工具の交換頻度を表示します。このオプションは、正しい限界値を指定し、切削パラメーターを最適化するのに役立ちます。統計データを使用すると、サイクルと工具を比較できます。データレコーダーを使用すると、過去のサイクルをトラッキングして、長期間のデータ収集に基づく貴重な情報を得られます。このデータは、摩耗の管理に加えて、切削パラメーターの適応などの最適化にも使用できます。

- 摩耗に基づく工具交換またはニーズによるインサートの交換

- 工具寿命の最大化

- 工具再研削回数の最大化

- 貴重な耐用年数を無駄にしない

- 工具の破損を高い信頼性で認識

- 一貫性のある生産品質

- マシン保護

- TMU(有効電力センサー)

- Genior ModularおよびCTM(DTA/センサー)

- ギアホビング戦略のライセンスコード(CTMのオプション)