膜の測定と検査

燃料電池や電解槽の主要コンポーネントを製造する場合、主要な寸法特性が正確であることと、適正な機能や効率を損なうような欠陥がないことを確認することが極めて重要です。

膜、CCM(触媒コーティング膜)、MEA(膜・電極接合体)、GDL(ガス拡散層)、フロープレート、BPP(バイポーラープレート)などのコンポーネントの製造工程では、傷、破れ、波紋、異物、汚染物などが発生し、その大きさによっては非常に悪影響を及ぼす可能性があります。

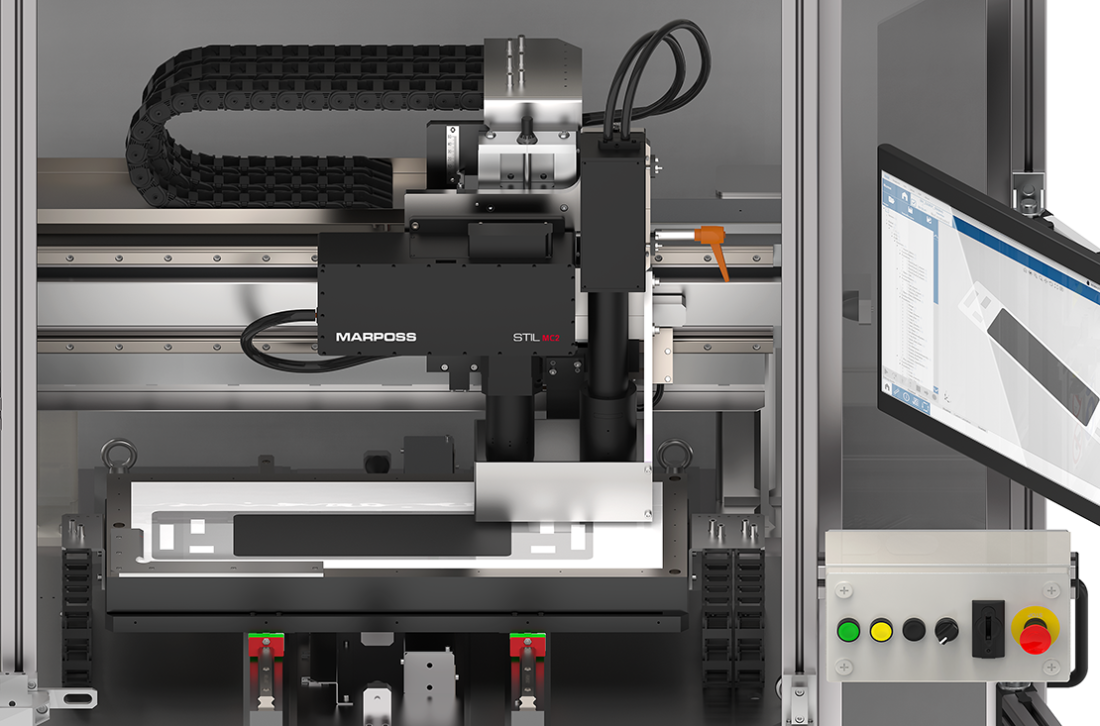

マーポスは製品開発段階での分析だけでなく、生産ラインでの抜き取り検査にも対応するために、大型平面コンポーネントの品質管理専用の半自動ステーションを提供します。このシステムは、精密な寸法検査と、さまざまな種類の欠陥の検出を目的とした完全な検査を行えるように設計されています。

このステーションでは、マーポスSTIL独自のクロマティックコンフォーカル技術に基づいて、さまざまなプローブの組み合わせが使用されます。それらは機械制御の軸に取り付けられ、測定や段取り替えストロークを自動的に行います。

MC2リニアコンフォーカルカメラなら、従来の光学系を用いる高解像度カメラでは通常は考えられなかった最大2.6 mmの被写界深度で、完璧なフォーカスの超高解像度画像を取得できます。非常に高いサンプリング周波数を用いて表面を短時間でスキャンし、さまざまな種類の欠陥を検出します。

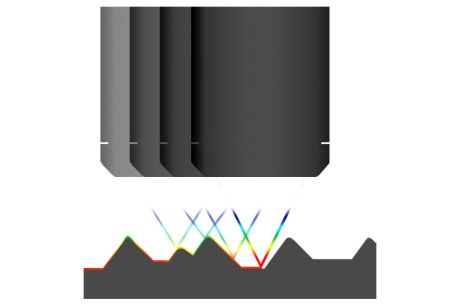

MPLSラインコンフォーカルセンサーを機械軸と組み合わせて使用することで、コンポーネント全体のx-y-z寸法と、特定された潜在的欠陥の評価が行えます。最終的に、これらの欠陥の寸法特性を完全に把握することで、コンポーネントの機能にとってどの欠陥が実際に危険であるかを評価でき、適切な是正措置を講じることができます。

また、コンポーネントの種類や必要な制御に応じて、レーザープロフィロメーター、コンフォーカル/インターフェロメトリックポイントセンサー、リニア/マトリックスカメラなど、さまざまな技術に基づくさまざまなプローブの構成を組み込むこともできます。

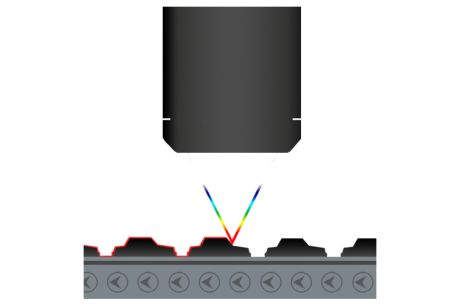

たとえば、フロープレートやBPPの制御にポイントコンフォーカルセンサーを使用することで、流路の深さや幅のスキャンニング測定を正確に行えます。

- さまざまなフラットコンポーネントの測定と検査に対応可能な柔軟性の高いソリューション

- コンポーネントを損傷するリスクなく、正確かつ高速に位置決めするための真空装置を備えたワーク基準

- 非接触式測定/検査技術

- コンポーネントを完全に検査し、存在する可能性のあるあらゆる欠陥の全特性を把握

- 検査対象コンポーネントの種類に応じて、A.I.手法も用いた欠陥認識アルゴリズムをカスタマイズ

- 欠陥がある部分のみ寸法測定を実行する制御サイクルプログラミング

| ゲージ全体の寸法 | 幅 2.0 m x 奥行き 1.5 m x 高さ 2.2 m |

| 最大測定ワーク(x-y) | 600 mm x 200 mm |

| z方向の測定可能な最大変動量 | 2.6 mm(MPLS DeepViewを使用) |

| z方向の最大段取り替えストローク | 50 mm(異なる高さのワークを測定する際) |

| スキャンニング速度 | 最大200 mm/sec 要求される性能による |

その他の技術データ(X、Y、zの測定分解能、精度、繰り返し精度、サイクルタイム…)は、MC2およびMPLSセンサーのXedバージョンによって異なります。