マシンモニタリング

今日の主軸の動作速度は、非常に高速化しています。機械加工では、大きな振動が発生することがよくあります。それによって、製品品質が低下し、主軸と軸のベアリングの損傷につながります。

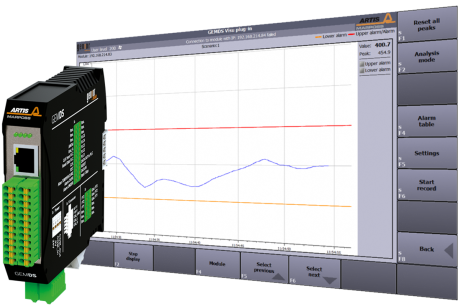

ベアリングの損傷の早期検出は、マシンと主軸の振動の制御、損傷によって生じるコストの削減、および品質の改善を達成するために不可欠です。これは、センサー信号(振動、温度、およびオプションで重力)を正確に評価することによって達成できます。アラームリミットを個別に設定して、それを上回るか、または下回った場合、早い段階で決められた対応を行うことができます。

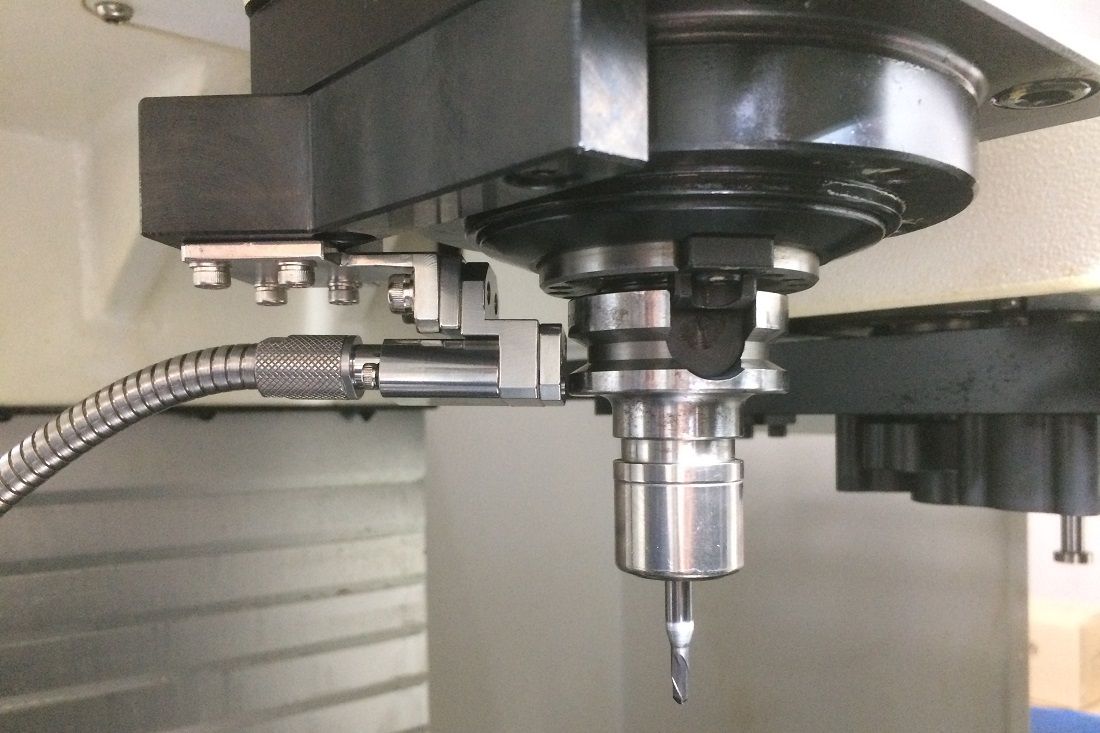

Artisモニタリングシステムは、切削工程の前の早い段階で、工具交換後のマシン条件の問題を表示します。工具を交換する際、切り粉がツールホルダーと主軸の間の隙間に入ることがあります。この事象が発生すると、多くの場合、加工されるワークの品質が影響を受けます。通常、切り粉が入り込んだ結果は、機械加工全体が終了してワークピースを検査したときに初めて判明します。Artisマシンモニタリングシステムでリアルタイムに検出することにより、その後の不要なステップがすべて回避され、時間の大幅な節約につながります。

- Artisマシンモニタリングシステムは工具交換後の振動の異常およびツールホルダーの振れを確実に検出

- 振動センサーは主軸と軸のベアリングの状態を測定

- マシン制御のタイプに関係なく新規または既存の工作機械、機器、またはロボットに簡単に統合可能

- システムはバックグラウンドで常時動作可能。オペレーターによる介入が必要なのはアラーム発生時のみ

- イベントレコーダー(ブラックボックス)はアラームイベント(日時と値)を確実に記録し、保存された情報は後で詳細に評価および解析することが可能

- センサーデータとイベントデータをCSVファイルにエクスポート可能

- 摩耗したコンポーネントを早い段階で交換できる(予防保全)ので予定外の停止時間とコストが低減

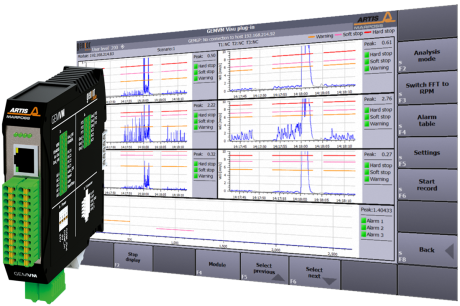

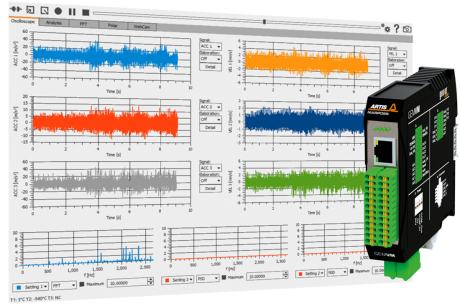

このコンパクトなシステムは、電子モジュールとセンサー、視覚化やデータ管理用のソフトウェアパッケージで構成されています。新規または既存のマシンやシステムに簡単に統合できます。モジュールは、制御キャビネットまたは現場用筐体のDINレールに取り付けます。

振動センサーと渦電流センサーは、マシンの適切な位置に取り付けます。マシン制御機能とのハンドシェイクはI/O接続経由で行われるので、制御のタイプに関係なく使用できます。アクセスとデータ視覚化は、業務用PCやマシンのコントロールパネルなど、WindowsベースのシステムからEthernet経由で行いますが、SIEMENS TCU(LINUX)制御で直接実行することもできます。

スタンドアローン型またはGENIOR MODULARプロセスモニタリングシステム内蔵型:

- GEMVM 振動/温度モニタリングシステムおよびVisuプラグインソフトウェア

- GEMRO ツールホルダー振れ検出システム