電解液トレースによる封止済みバッテリーのリークテスト

リークテストはバッテリーセル、特に新世代のリチウムイオン2次電池の製造工程においては基本的な作業です。

電解液の減失を防ぐには完全な密閉性が必要となります。電解液は空気中の湿度と反応し、有毒な物質を生成する恐れのある可燃性溶剤を含んでいることがあります。さらに、水分やその他の外部からの汚染源がセルに侵入して、その機能が損なわれるのを防ぐことも非常に重要です。

ヘリウムによるリークテストは、トレーサーガスを使用する従来の技術を活用して生産ライン内で実施できますが、セルがまだ完全に密閉されていないプロセスの段階でのみ適用できます。あるいは、電解液の充填後にヘリウムを追加してセル内に封入させておくこともできますが、この手法は製造プロセスに影響を与えるため、すべてのタイプのセルに適用できるわけではありません。

一方で、電解液成分のトレース技術は、セルに電解質を充填して完全に密閉した後、工程の最終段階でリークテストを実行することを可能にします。

これは有機質電解液添加剤を使用するあらゆるタイプのバッテリーセル(ボタン、円筒形、角柱状、またはパウチ型)に適用できるリークテスト手法です。DMC、DEC、EMC、PPなど、リチウムイオン電池の製造に通常使用されるさまざまな種類の溶媒を検出することができます。

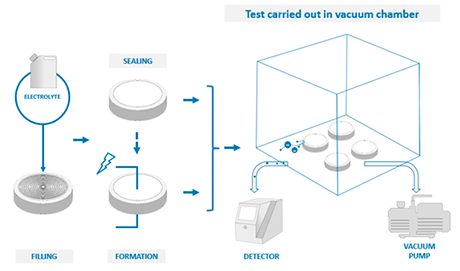

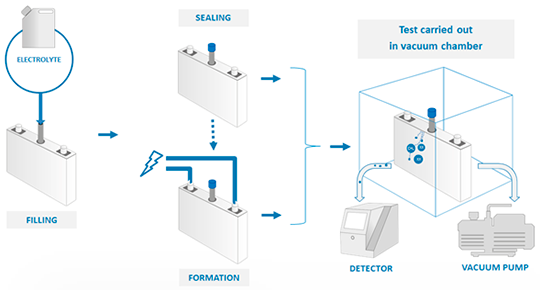

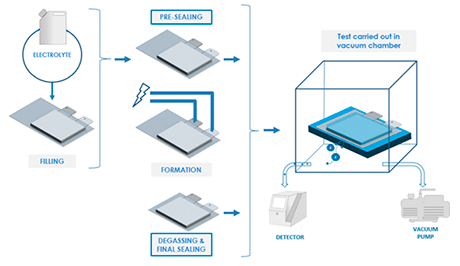

セルは、電解質の充填封止後、フォーメーション後、または脱泡とその後の最終シールの後、および完成品検査の最終チェックまで、製造工程の様々な段階でテストされます。

セルの検査は真空チャンバー内にて行われます。ハウジングに漏れがあると電解液溶媒に部分的な気化が発生し、セル内部から真空チャンバー内にその成分が流出します。四重極質量分析計を用いた検出の原理によって、電解液から蒸発した成分をトレースすることで漏れ量の検出を可能とします。

この検査方式をセル量産ライン内に導入することによって、従来の方式よりも更に効率的な工程を実現する可能性をもたらすと共に、ラインを自動化する際により適した設備を実現することができます。

テスト方式のコンセプトには、サイクル時間を最小限に抑えるために開発された一連の様々が工夫が織り込まれています。(特許出願中)

セルのタイプ(ボタン、円筒形、角柱状、またはパウチ型)とそのサイズに応じて、真空チャンバー寸法と形状、チャンバー内のワークセット数、テスト時間などについてお客様の希望に合わせたカスタマイズを行います。

表紙の写真はボタン電池生産ラインで電解液をトレースするリークテスト用自動機の例を示しています。この設備は、ワーク多数取りにより1秒あたり1個の検査を行うことができます。

真空チャンバーの汚染を防ぐために、グロスリークテストを実施し、大きな欠陥のあるNGワークが本検査工程に投入されることを防ぎます。

続いて12個のセルをまとめたバッチが、9秒のテスト時間で真空チャンバー内で同時に検査されます。バッチ全体が不良判定された場合、実際に欠陥のあるセルのみを層別するために、12個のセルを全て不良として廃棄するか、オフラインのテストベンチで個別のセルにて再検査を行います。

- あらゆるタイプのセル(ボタン、円筒形、角柱状、またはパウチ型)に適用可能

- 電解液の充填と封止の後、プロセスのどの段階でも適用可能

- さまざまな種類の電解液に適用可能

- 生産ラインにイングレーションしやすい自動化テスト設備

- テスト用のトレースガス不要

- 生産サイクルへ悪影響を及ぼさない

- ハイサイクルなテストシーケンス

シリンダーセル/ボタンセルにおけるテスト

プリズマティックセルにおけるテスト

パウチセルにおけるテスト

パウチなど柔軟性のあるセルでテストを実行する際には、チャンバー内で真空環境下に晒されたときに包装が膨張しないよう、セルの表面を適切なツールでしっかりと保持する必要があります。このテストは、セルの重要箇所に生じ得るリーク欠陥の検出に適用することを狙いとしています。

カタログおよびマニュアル

| パンフレット | |

|---|---|

| 英語 |

LEAK TESTING OF SEALED BATTERY CELLS THROUGH ELECTROLYTE TRACING: (631.83kB)

QUALITY CONTROL IN BATTERY PRODUCTION: (5.06MB) |