功能检测

PEM燃料电池电堆模组的排空和加注检测

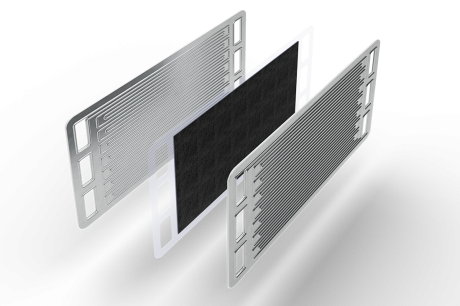

冷却回路是质子交换膜燃料电池(PEMFC)电堆不可或缺的组成部分,因为冷却回路中的冷却剂经由电池模组的各个双极板实现反复循环冷却。冷却回路是为了监测系统工作期间的温度,并将温度保持在特定范围内,以实现高效工作并确保燃料电池膜电极(MEA)的耐用性。通常采用去离子水为冷却剂,以最大限度降低由于电堆工作期间的高压产生的电气风险,:去离子水(< 10 uS/cm)或其与乙二醇的混合物是两种最常用的冷却方案。

PEMFC电堆组装及各回路泄漏检测完成后(包括冷却回路),冷却回路首次加注冷却剂是一道重要的工艺。事实上,关键的是评估整个系统的功能性。

因此,加注和排空工位是PEMFC电堆进行下线检测的重要工位,该工位也有助于进行电堆的进一步检测(例如冷却剂加注后,检测HV)。

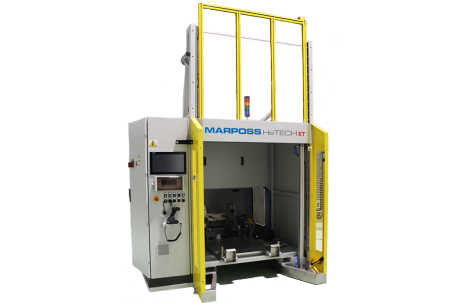

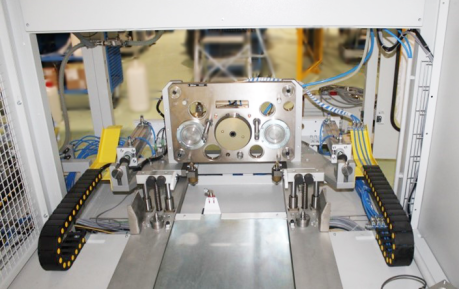

双工位排空/加注检测,用于PEMFC SAM(Stack Assembly Module)电堆模块,单电堆和双电堆,可手动上/下料(客户端的控制台可与检测台集成以完成DUT待测产品的检测)。

测量原理:超声波气泡检测(包括气泡数量统计和直径测量)。

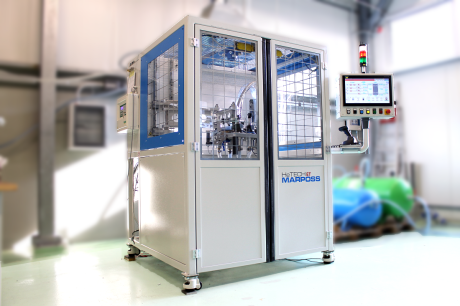

检测台提供两个独立工位,安装在焊接、喷涂后的钢架上,并配备操作面板和自动移门。电气柜及其防护罩位于检测台左侧,而气动元件位于检测台右侧。所有的水回路组件,例如水箱和水泵,全部位于检测台背面上端。安全光栅用于保护检测工位,避免人员误入。设备运行仅需供电、供水和压缩空气。.

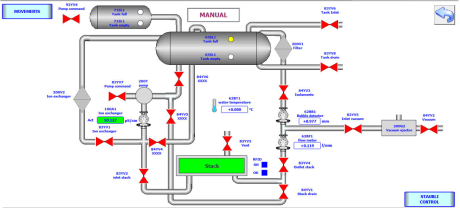

两个检测工位相互完全独立,可同时工作,也可分开工作。因此,每个检测位都配专用的计算机、人机界面(HMI)、PLC和DMX二维码读码器。

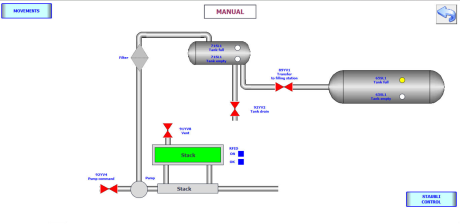

水回路同样进行独立管理,包括一个存储新水的大型水箱(120 L)和一个收集排空废水的小型水箱(30 L)。两个水箱各自配有满位/空位传感器,并由PLC控制,可确保两个工位自动运行。一个专用阀门可控制水从小型排空水箱进入大型注水箱。整套系统精心设计,通过最大限度减少供水以及检测台处理的废水,来优化去离子水的消耗。

所有水回路及其组件都可使用去离子水。在水回路中还设有一套去离子水管理和电导率控制的装置,持续监测去离子水电导率并使其保持在最大允许的阈值(10 uS/cm)范围内。检测台配有两台水泵,一台用于加注工位的水回路再循环,一台用于排空工位的废水处理。

工装可自动启动并可通过多接口面板连接检测台以及待测电堆接口。

检测台配2台工控机,具有人机界面(HMI)功能,同时2台PLC进行过程监控。软件支持:

- 设置设备参数

- 根据检测参数要求,创建不同的方案

- 管理自动循环和手动循环

- 设置量产计数和相关数据

- 管理访问权限

- 专用电气柜

- 可从前门轻松连接回路

- 可操作的触控屏人机界面(HMI)

- 按钮面板和信号灯,方便操作人员作业

- 两个独立工位

- 优化的水资源管理

- 去离子水回路管理(活性去离子装置和电导率监控传感器)

- 安全水回路管理的温度传感器

- RFID系统和Datamatrix读码器,支持可追溯性

- 提供IT接口和支持MQTT(Message Queue Telemetry Transport消息队列遥测传输)和TCP/IT(Transmission Control Protocol/Internet Protocol传输控制协议/网际协议)传输协议

- 水流量: 10 L/min

- 水压: 1 – 2 bar abs

- 水电导率: < 10 uS/cm

- 气泡检测:直径> 3 mm

- 水箱容积: 120 L + 30 L