Inspección y configuración de piezas en tornos y centros de torneado

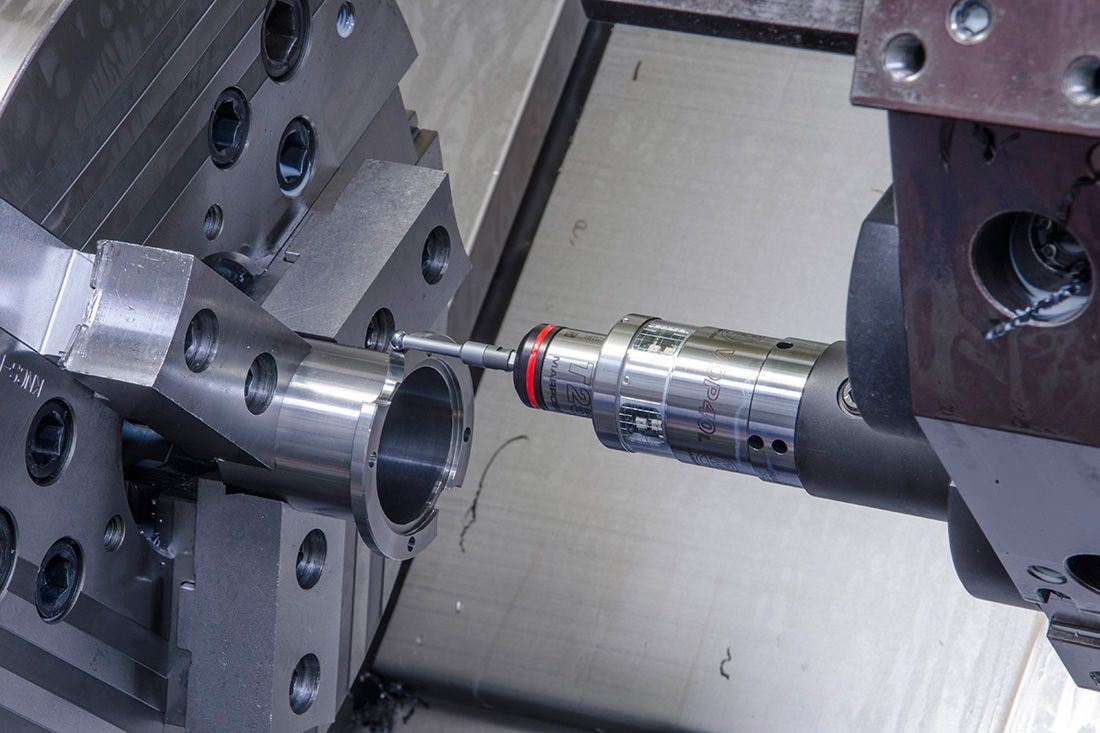

Uno de los principales problemas en el área de producción que usa tornos o centros de torneado está provocado por las piezas descartadas debido a un mecanizado incorrecto. Una de las maneras de evitar descartes es conocer cómo se fijan las piezas en elaboración en el husillo (la posición real respecto a los ejes de máquina) y también medir e inspeccionar las piezas de trabajo después del proceso de mecanizado. Para realizar este tipo de comprobación, es necesario que la máquina esté equipada con sistemas de palpado de la pieza: Sondas a contacto.

El palpado de la pieza identifica las operaciones de medida que se realizan totalmente dentro del torno o centro de torneado, en las mismas condiciones en las que se realiza el corte. De esta manera, el operador obtiene los mismos datos obtenidos por las máquinas de medida por coordenadas (CMM), pero de una manera más rápida y más significativa. De hecho, es verdad que las máquinas de medida por coordenadas (CMM) ofrecen medidas muy precisas, pero la información no depende de cómo se coloca la pieza dentro de la máquina; además, las diferentes condiciones medioambientales pueden afectar también el resultado del mecanizado.

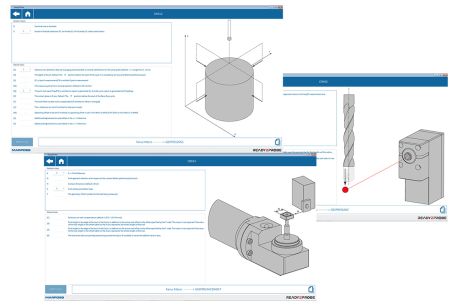

Las aplicaciones de palpado de la pieza realizan dos comprobaciones: Configuración de la pieza en elaboración e inspección de la pieza.

Antes de comenzar el proceso de corte, es importante saber exactamente la posición de la pieza en elaboración en bruto, sus orígenes y orientación. Si falta esta información o no es precisa se puede producir el riesgo de mecanizar la pieza fuera de las tolerancias necesarias, debido a una mala alineación de la pieza. En otras palabras, conocer la configuración de la pieza en elaboración lleva a una reducción importante de descartes.

La inspección de la pieza permite realizar la comprobación dimensional justo después del mecanizado. De esta manera, el usuario sabe si:

- La pieza se ha realizado según las tolerancias y puede seguir a la siguiente fase del proceso

- La pieza tiene unas dimensiones inferiores al modelo indicado, de manera que es necesario un ulterior mecanizado

- Si la pieza no se ha mecanizado correctamente y no respeta las tolerancias. La extracción inmediata de la pieza mal calibrada evita realizar cualquier ulterior proceso en la misma

- El ajuste del desgaste de la herramienta es posible para que la siguiente pieza mecanizado respete las especificaciones de la tolerancia

- Reducción de los tiempos de trabajo y comprobación

- Aumento de la eficiencia de la producción

- Determinación en tiempo real de la posición de la pieza

- Reducción de descartes

- Medida de piezas en elaboración fijas en la máquina

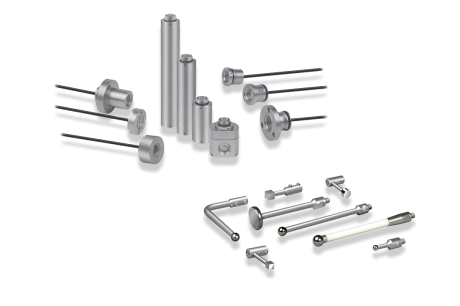

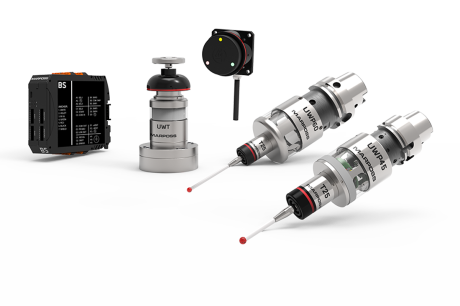

Marposs ofrece una completa oferta de aplicaciones de palpado de piezas para equipar los tornos y centros de torneado y medir piezas con diferentes formas.

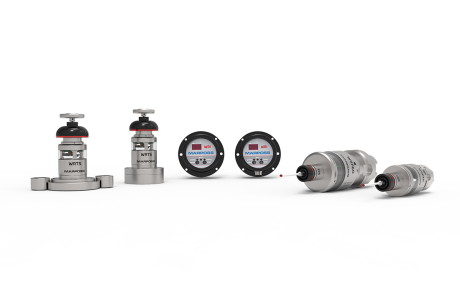

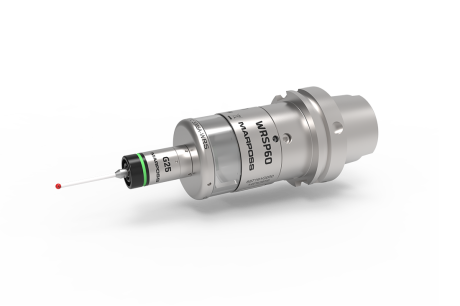

- Sondas a contacto de transmisión óptica: sondas ideales para las máquinas de dimensiones pequeñas y medianas

- Sondas a contacto de transmisión por radio: sondas para máquinas grandes, que trabajan en piezas grandes

- Sondas de escaneado: sonda que permite comprobar la precisión del perfil que se acaba de mecanizar e identificar los defectos de superficie directamente en la máquina

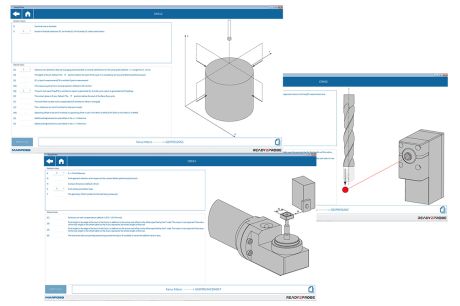

Además, Marposs realiza software de medida específico para cada aplicación de palpado de la pieza.