에어 리크 테스트

압력 강하 측정방식의 PEM 연료전지 바이폴라 플레이트 에어 막힘(Air Clogging) 테스트

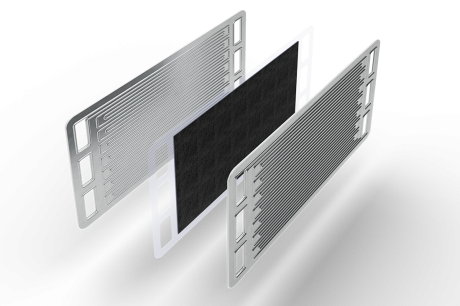

압력 강하 테스트를 통한 막힘 감지는 바이폴라 플레이트 생산 공정에서 가장 중요한 테스트 중 하나입니다. 플로우 플레이트의 수소, 공기 및 냉각수 회로(총 3개 회로)의 통과가 실제로 자유로운지 확인하여 실제 흐름의 작동 상태을 시뮬레이션하기 때문입니다. 근본은 픽스처와 씰링의 설계 및 구성이며, 이 노하우는 전적으로 마르포스 그룹에 속합니다. 바이폴라 플레이트의 완벽한 회로 구성과 씰링은 스택과 전체 연료 전지 시스템의 효율성과 오래 지속성을 보장하는 가장 중요한 기능입니다.

압력 강하식 테스트는 바이폴라 플레이트의 양품 생산(스탬핑 또는 하이드로포밍, 용접, 접착 또는 브레이징을 통해)을 보장하고 작동 후 스택/연료 전지 시스템의 안전성과 효율성을 평가합니다. 따라서, 연료전지 자동차의 효율성, 장기적 신뢰성, 품질 및 안전 기준을 보장하기 위해서는 바이폴라 플레이트의 철저한 맞춤이 무엇보다 중요합니다.

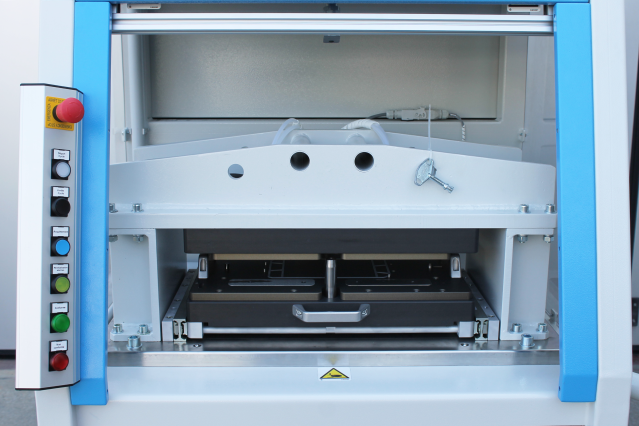

수동 로딩/언로딩 기능을 갖춘 바이폴라 플레이트용 테스트 모듈 기계 1대. 테스트 픽스처는 바이폴라 플레이트 패턴을 준수하고 세 가지 회로(수소, 공기 및 냉각수) 각각에 대해 철저한 맞춤을 유지하는 씰링을 포함하는 상부 및 하부의 두 개의 탈착식 플레이트로 구성됩니다. 픽스처를 수동으로 닫은 후 바이폴라 플레이트는 테스트 작업을 위해 픽스처의 상부 플레이트와 하부 플레이트 사이에 놓입니다.

측정 원리: 두 개의 압력 변환기를 사용하여 공압을 사용한 압력 강하 테스트를 수행하는 동시에 바이폴라 플레이트 채널 내부의 유량은 질량 유량 컨트롤러를 통해 일정하게 유지됩니다.

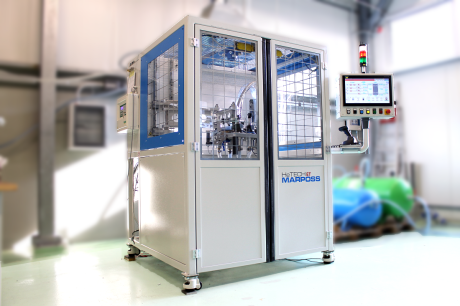

로봇, 로딩&언로딩 장치 또는 기타 자동 시스템 적용이 가능한 자동 로딩/언로딩용 시험기기로 업그레이드할 수 있습니다.

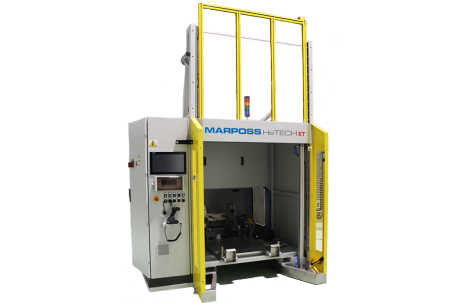

테스트 스테이션은 커버 패널과 자동 수직 도어가 있는 용접 도장 강철 프레임에 조립된 단일 스테이션을 제공합니다. 시험 중 픽스처 압축을 위한 프레싱 시스템은 수직 위치에 배치되고 시험 픽스처의 수평 개폐는 슬라이딩 가이드 시스템에 의해 작동됩니다.

전기 배전반과 공압 분배 시스템이 포함된 캐비닛은 테스트 영역 뒤에 배치됩니다.

HMI는 테스트 스테이션 측면의 암에 고정된 박스에 내장된 터치스크린 컬러 모니터로 구성됩니다. 작업자를 위한 푸시 버튼과 조명 신호는 스테이션의 왼쪽에 위치합니다.

테스트 영역에 대한 안전접근은 자동문으로 보호되며 테스트 기계 작동에는 전기 및 공기 공급만 필요합니다.

2개의 압력 변환기가 테스트 스테이션에 설치되어 출구 압력이 일정하게 유지되는 동안 입구와 출구 사이의 바이폴라 플레이트 회로의 압력 강하를 측정합니다. 동시에 질량 흐름 컨트롤러는 테스트 작업 중에 공기 질량 흐름을 일정하게 유지합니다.

도어가 자동으로 닫히면 픽스처가 자동으로 작동되어 테스트 스테이션과 각 회로 간의 커플링이 되며 테스트할 수 있습니다.

테스트 기기에는 HMI 기능을 수행하는 산업용 PC가 통합되어 있으며 프로세스 관리는 PLC로 이루어집니다. 소프트웨어는 다음과같이 구성이 가능합니다:

- 테스트 기기 매개변수 설정

- 필수 테스트 매개변수에 따라 다양한 레시피를 생성

- 자동사이클은 물론 수동사이클까지 관리

- 카운터 및 생산 데이터 설정

- 액세스 수준 관리

- 특수 부품에 대한 완벽한 맞춤성을 보장하기 위한 맞춤형 씰링 및 커플러 개발.

- 부품 변형을 방지하기 위한 새로운 시스템 개발.

- 전면, 측면 및 후면 도어를 통해 공정 회로에 쉽게 접근할 수 있습니다.

- 구성 가능한 HMI 터치 스크린 인터페이스.

- 작업자의 편의를 위한 푸시 버튼 패널과 조명 신호.

- 크게 증가하는 신규 마켓 부문에서 유사한 프로젝트 지원 및 개발로 얻은 많은 경험.

- 배출구 테스트 압력(일정): 1.4bar(abs)

- 공기 흐름 속도: ≤ 2g/s

- Δ 압력 임계값: < 2bar(abs)

- 측정 시간: < 3초

- 수동 로딩/언로딩 (자동 로딩/언로딩 구현 가능)