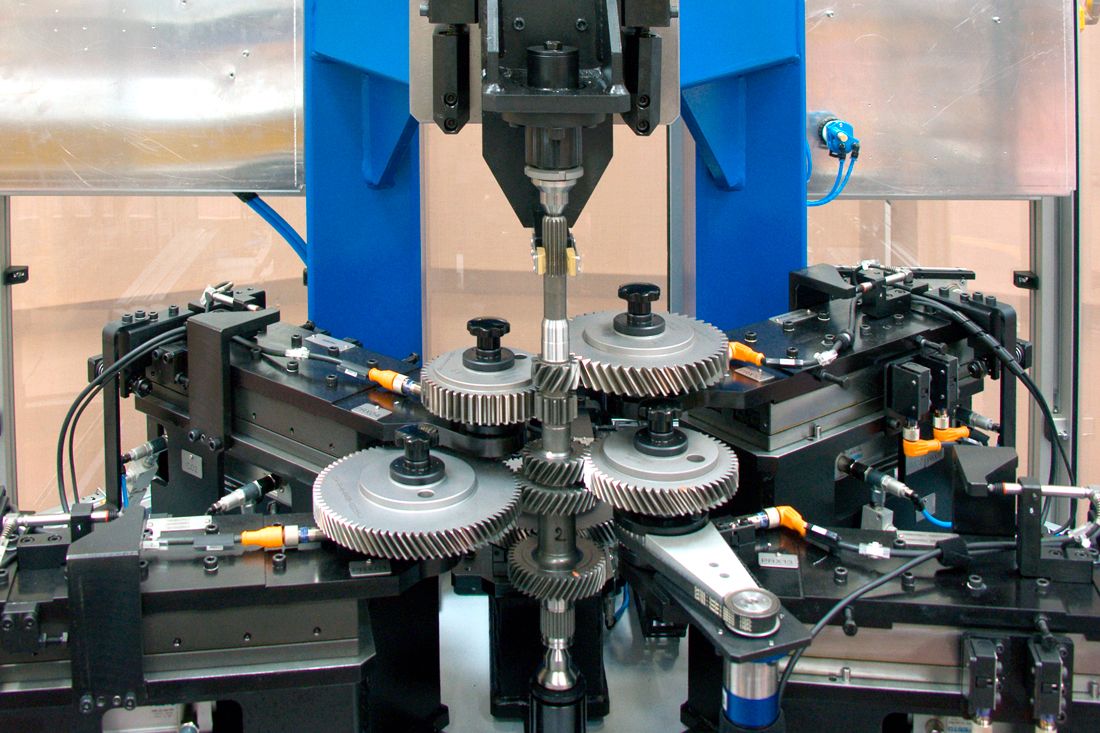

ギアの工程管理のすべての検査要件に対応するために、M62ギア検査ラインにはマニュアルゲージ装置に加えて自動マシンも含まれています。

マーポスは、工程に沿った特定の操作に従って、以下の検査を行うためのソリューションを提供できます。

- 寸法パラメーター:OBD、ピッチ円直径、歯底円直径、OBR、ID、距離、面同士の平行度と直角度、および形状誤差

- 機能パラメーター:ギアローラー検査(Fi"、fi"、Fr"、Aa"、FTT、Nicks)

測定装置を校正する場合、ゲージの機能に応じて、検査する生産ギアと同様の形状のマスターギアを使用するか、または機能ゲージの場合は完成品に近いモニターギア等を使用します。

マーポスは、標準ゲージ鋼(62-64 HRC)または高速度工具鋼(HSS)で製造し、TiNコーティングなどの表面処理を施したマスターを一式揃えて提供できます。

すべてのマスターギアは、DIN 3961-3962仕様に従って認証されています。

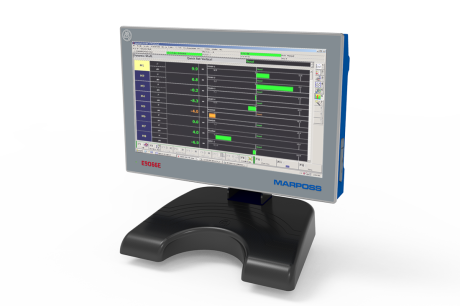

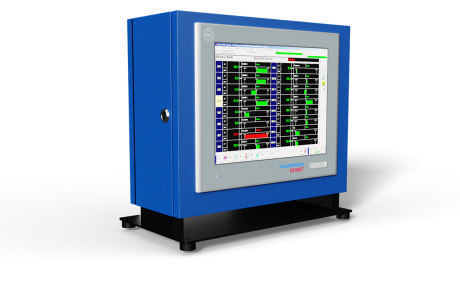

すべてのM62ゲージシステムは、マーポス製の革新的な各種インターフェースおよび工業用コンピューターに接続できます。専用のGear AddOnソフトウェア(Microsoft Windows®とMarposs QuickSPC™に対応)を使用して、正確なギア解析を実行して、直交座標や極座標のグラフィックで表示できます。

適用範囲

マーポスのギア検査用製品は、以下に示すさまざまな種類の個別のギアまたは組み合わさったギアシャフトを検査できます。

- 円筒ギア

- スパーギア

- ヘリカルギア

- シャフトギア

- インターナルリングギア

多彩なソリューション

設計とエンジニアリングの最先端技術を、ギア生産工程特有の要件に応じた専用または段取り替え可能なソリューションを使用して、マニュアルゲージまたは完全自動化システムに適用可能です。

正確さと機能

マーポスは、長年の経験に基づいて、ギア測定装置の測定品質に対する正確な基準を定義しました。今日、ギアコンポーネントを評価する最先端の技術となっています。

すべての技術的特徴については、「ダウンロード」セクションのパンフレットをご参照ください。

M62 OBD(オーバーボール径):ピニオン/リングギア

ギアのOBD検査用の簡単でコンパクトなベンチシステム。定義された形状を持つ校正済みのボールコンタクトまたはピンを使用。歯数が偶数または奇数のスパーギアとヘリカルギアに適しており、規定変動範囲内で複数種類のギアに合わせて段取り替え可能です。

単純な操作で簡単に段取り替えして、コンタクトやセンタリング式ノーズピースを交換したり、軸方向長さを調整したりできます。

ピニオン用、リングギア用、インターナルギア用、エクスターナルギア用のバージョンをご用意しています。

ダイヤルインジケーター、Quick Read、および工業用コンピューターに接続できます。

技術情報:

- 外径範囲:15~100 mmおよび25~180 mm

- 歯モジュール:0.75~5.0

- 測定力:ワークの形状と種類に応じて4~20 Nの範囲で調整可能

M62 OBR(オーバーボール半径):ピニオン/リングギア

ギアのOBR検査用の簡単でコンパクトなベンチシステム。定義された形状を持つ校正済みのボールコンタクトまたはピンを使用。

単純な操作で簡単に段取り替えして、コンタクトやセンタリング式ノーズピースを交換できます。

ピニオン用とリングギア用のバージョンをご用意しています。

ダイヤルインジケーター、Quick Read、および工業用コンピューターに接続できます。

技術情報:

- 半径範囲:15~100 mm(ピニオン)、25~180 mm(リングギア)

- 歯モジュール:0.75~5.0

- 測定力:ワークの形状と種類に応じて4~20 Nの範囲で調整可能

M62 OBD(オーバーボール径):ギアシャフト

1つまたは複数のギアセクションで構成されるシャフトのOBD検査用のゲージシステム。

シャフトは高精度なセンター間に保持され、校正済みのボールコンタクトの1つまたは複数の測定グループを利用します。測定グループは、リアスライドに取り付けて、シャフトの長さに沿って簡単に高さを調整できます。

垂直構成と水平構成が用意されており、複数のコンタクトタレット、低圧測定装置、振れ検査などを装備できます。

ダイヤルインジケーター、Quick Read、および工業用コンピューターに接続できます。

技術情報:

- 外径範囲:20~150 mm

- 歯モジュール:0.75~5.0

- シャフト長さ:150~450 mm

- ワーク重量:最大10 kg

測定力:ワークの形状と種類に応じて4~20 Nの範囲で調整可能

M62 OBR(オーバーボール半径):ギアシャフト

1つまたは複数のギアセクションで構成されるシャフトのOBR検査用のベンチシステム。

シャフトは高精度なセンター間に保持され、校正済みのボールコンタクトの1つまたは複数の測定グループを利用します。測定グループは、リアスライドに取り付けて、シャフトの長さに沿って簡単に高さを調整できます。

ダイヤルインジケーター、Quick Read、および工業用コンピューターに接続できます。

技術情報:

- 半径範囲:20~150 mm

- 歯モジュール:0.75~5.0

- シャフト長さ:150~450 mm

- ワーク重量:最大10 kg

測定力:ワークの形状と種類に応じて4~20 Nの範囲で調整可能

M62 OBD/OBR(オーバーボール径/半径)タレットゲージ

最大12個の異なるコンタクトに対応可能な複数のコンタクトタレットで構成されたベンチシステム。OBD以外に、ピッチ円直径、歯底円直径、または大径の検査要求に対応する必要がある場合に役に立ちます。各コンタクトは、歯の特性に従って適切に設計された特殊な形状(ブレード、シュー)です。

インターナルギア用とエクスターナルギア用のバージョンをご用意しています。

技術情報:

- 外径範囲:15~100 mmおよび25~180 mm

- 歯モジュール:0.75~5.0

- 測定力:ワークの形状と種類に応じて4~20 Nの範囲で調整可能

M62 DF 両歯面かみ合い試験機:ピニオン/リングギア

ギアの動的検査に適したベンチシステム。両歯かみ合い試験に関連する従来の機能パラメーター、すなわち全かみ合い誤差(Fi")、1ピッチかみ合い誤差(fi")、歯溝の振れ(Fr")、平均中心距離(Aa")を検査し、打痕などの凹凸の存在を検出できます。検査するギアは、ISO/DIN規則に従ってさらに厳しい品質等級(3/4ギア等級)で製造されたギアローリングアーチファクト(マスター)とかみ合わせます。

マニュアルまたは電動式の回転構成バージョンおよびインターナル/エクスターナルギアのバージョンをご用意しています。

技術情報:

- 中心距離:25~200 mmの中心距離を段取り替え可能

- 歯モジュール:0.75~5.0

- ワーク重量:最大10 kg

- ワーク高さ:最大70 mm

- 測定力:ワークの形状と種類に応じて2~20 Nの範囲で調整可能

M62 DF 両歯面かみ合い試験機:ギアシャフト

ギアシャフトの動的検査に適したベンチシステム。両歯面かみ合い試験に関連する従来の機能パラメーター、すなわち全かみ合い誤差(Fi")、1ピッチかみ合い誤差(fi")、歯溝の振れ(Fr")、平均中心距離(Aa")を検査し、打痕とバリなどの存在を検出できます。検査するギアは、ISO/DIN規則に従ってさらに厳しい品質等級(3/4ギア等級)で製造されたギアローリングアーチファクト(マスター)とかみ合わせます。

マニュアルまたは電動式の回転構成バージョンをご用意しています。

技術情報:

- 中心距離:25~200 mmの中心距離を段取り替え可能

- 歯モジュール:0.75~5.0

- ワーク重量:最大10 kg

- ワーク長さ:150~400 mm

- 測定力:ワークの形状と種類に応じて2~20 Nの範囲で調整可能

M62 DF/リード角(ジンバル式)ギアローラー

ギアの動的検査に適した半自動システム。両歯面かみ合い試験に関連する従来の機能パラメーター(Fi"、fi"、Fr"、Nicks)に加えて、進みリード角、隣接誤差、および歯筋勾配を追加で検査できます。これらの追加の検査は、2つめのローリングマスターをフローティングフォークに取り付けて、ギアセクションをマスターの遠端にのみ配置することによって、軸方向に最も離れたポイントでのみ接触するようにして、より安定した接触が保証されている状態で実行します。

技術情報:

- 中心距離:25~200 mmの中心距離を段取り替え可能

- 歯モジュール:0.75~5.0

- ワーク重量:最大10 kg

- ワーク高さ:最大70 mm

- 測定力:ワークの形状と種類に応じて2~20 Nの範囲で調整可能

M62 SF(片歯面かみ合い試験機)ギアローラー

ギアの動的検査に適した半自動システム。片歯面かみ合い試験に関連する従来の機能パラメーター、すなわち片歯面かみ合い誤差(Fi')、片歯面1ピッチかみ合い誤差(fi')、片歯面かみ合い誤差の短波成分(FI')、片歯面かみ合い誤差の長波成分(Fk')を検査できます。

測定原理をギアをかみ合わせた実際の動作条件と同じにして、実際のがたつきやトランスミッション誤差(T.E.)を計算することで、高度なノイズ解析装置として使用できます。

マーポスグループは、今後もお客様への高度な製品、技術的なノウハウの提供を通して、自動車トランスミッションの自動組立ラインの設計、据付、およびサポートに貢献していきます。

組立ラインの典型的な確認要件には、コンポーネントを配置するためのシムの選択、デフハウジングとギアボックスへの予圧、かみ合わせ検査、バックラッシの確認、およびパワートレインの各要素のさまざまな寸法と機能の検査があります。

- デュアルクラッチトランスミッション(DCT)組立ライン

- マニュアルトランスミッション組立ライン(半自動および自動)

- 差動ギアユニット組立ライン(半自動および自動)

- 差動ハイポイドギアセット半自動組立

- 差動サイドギア/ピニオン自動組立

- CVT組立ライン

- バランスシャフトカセット組立ライン