詳細

実行される測定:

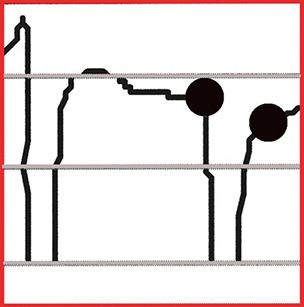

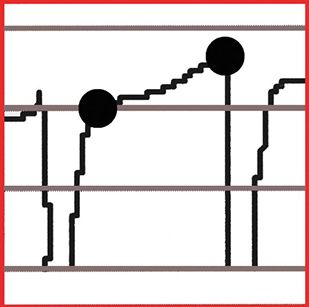

- バー間:これは、隣接するバー上の2つの隣接するエッジ間の垂直方向のギャップです。このようなギャップがすべて計算され、最悪の事例が表示されます。標準的な公差は3 µmです。公差を超える値は電動機の寿命に大きな影響を及ぼします。

- バーの上昇 - 差分バー:これは、各単一バーのTIRです。すべてのTIRが計算され、最悪の事例が表示されます。標準的な公差は5 µmです。値は旋盤工具の状態に関連し、新しい工具が必要な時期を示します。

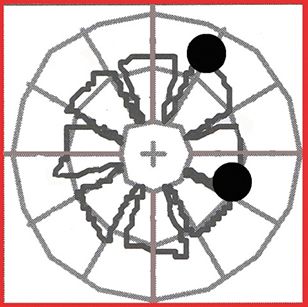

- TIR:これは、すべてのバーを考慮して計算されます。標準的な公差は10 µmです。この値は、シャフトが曲がっているかどうかを示し、ワーク組立工程に問題がある可能性を示します。

- 整流子径:標準的な公差は200 µmです。

- 真円度:標準的な公差は5 µmです。

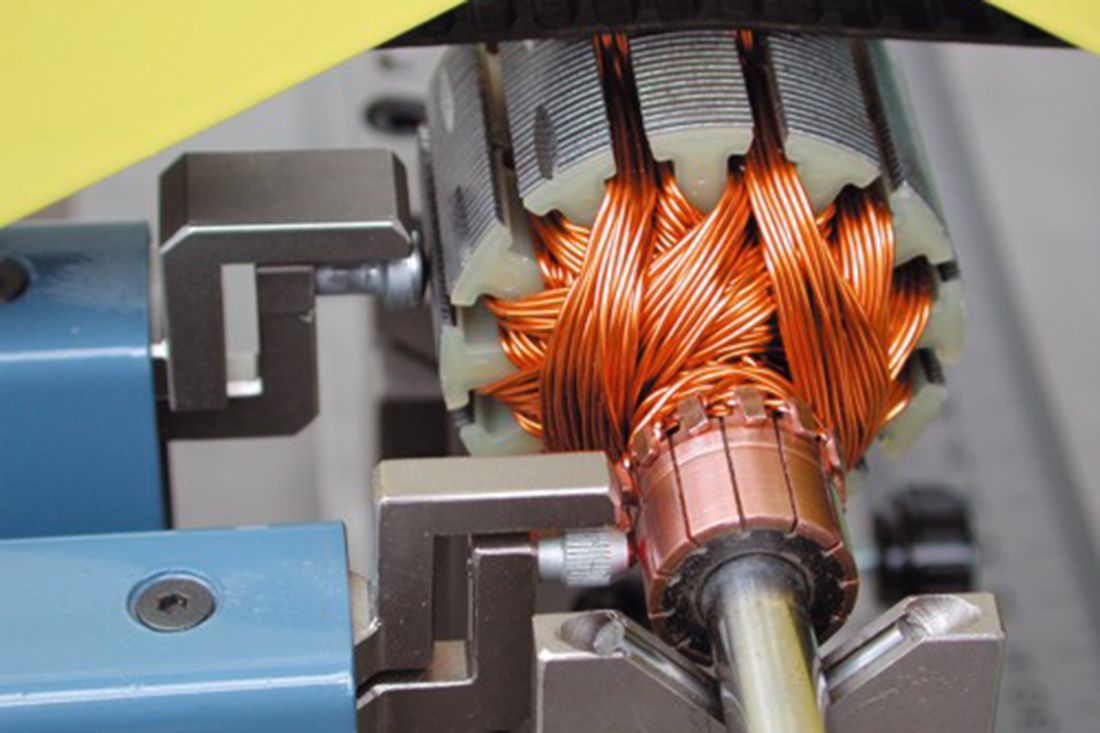

電機子に対するオプション検査

- 対応する整流子とスタックスロットの間の角度(整流)(スタックスロットが一直線の場合または検査対象セクションがシャフトの面を基準にしている場合に実行)

- スタックのTIR

- スタック径

- 複数のセクションでのシャフトのTIR

- ベアリングショルダーのTIR

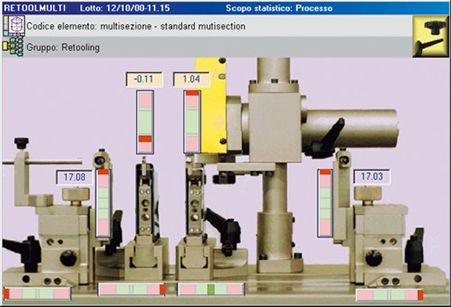

ベンチの段取り替え機能

標準ベンチは、以下の範囲のすべての電機子を検査できます。

- ジャーナル径:3~17 mm(1/8~11/16インチ)

- 整流子径:最大60 mm(2 3/8インチ)

- スタック積層径:最大120 mm(3 15/16インチ)

- ジャーナル間距離:最大300 mm(11 13/16インチ)

- 要求に応じて特殊範囲フィクスチャーを提供可能

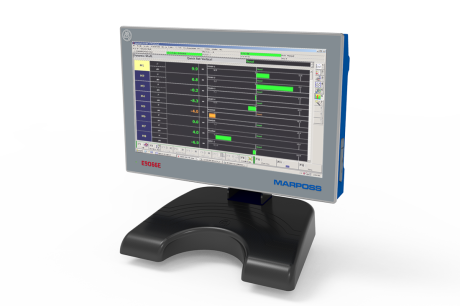

- 自己学習段取り替え手法を利用したユーザーフレンドリーなワーク交換

この手法は、調整可能なフィクスチャーの部分組立品をすべて再配置する手順をオペレーターに指示します。それらの位置をセンサーで検出して、仮想スケールで表示します。

利点

- アルゴリズムは常に同じなので、同じ結果が繰り返される

- 測定プロセスはオペレーターの判断の影響を受けないので、再現性がある

- お客様が簡単でわかりやすい方法で1つ1つのワーク番号のフィルタリングパラメーターを調整できるようにすることで、測定データを個別に取得

- モジュール式で設計されているので、後から標準オプションを導入可能

- 自己学習段取り替えオプションは、1台のユニットで広範囲のワークをランダムに測定する場合に大きなメリットをもたらす

- ソフトウェアアップグレードは、お客様が個別のパスワードを使用してオンラインでダウンロード可能

- 保守サポートを世界中で提供

- ポストプロセス機能を提供

- データ転送、印刷などでネットワークユーティリティを使用するための接続性を提供

- 収集した測定データは、カスタマイズしたレポートを生成するためにqs-Stat形式またはExcel形式で転送可能

- 形状誤差のあるマスター(通常はベンチに付属)を使用して科学的方法で包括的なシステム性能を検査可能

- 世界中のすべての大手メーカーに幅広い製品を提供することで得られた経験を利用した測定システムなので、強力な知識ベースが提供されるとともに、よくあるニーズに基づく製品の機能拡張に対応可能

- 上記の理由により、その分野の標準として広く認められている製品

- ピックアンドプレース装置またはロボットによるロードを使用するアプリケーションに最適な固定バージョンを提供

ダウンロード