マグネットワイヤーのエナメル被覆の厚さ測定

いくつかの研究により、特定の種類のモーターに平角線のヘアピン巻線を使用することに大きな利点があることが示されています。銅線スロットの充填率が大幅に向上することで発熱を抑え、トルクと出力密度を向上させることができるため、結果として電気自動車用のモーターのサイズを小さくすることができます。

しかしながら、このような性能向上のためには、コンポーネントの十分な品質レベルを確保し、生産工程をすべて管理することが必要です。

エナメル線の製造において、絶縁エナメル厚さの測定は重要なパラメータの1つです。この厚さの安定性と均一性は、実は電気絶縁の品質と性能に関係するだけでなく、その後のヘアピン製造の曲げ工程にも影響を与えることがあります。

マグネットワイヤーに施されたエナメルコーティングが白色光を通す場合(通常時)、クロマティックコンフォーカル技術によってその厚さを測定することができます。不透明なコーティング(白色光を通さない)の場合は、オプションの赤外線干渉センサーを使用して同様の測定を行うことができます。

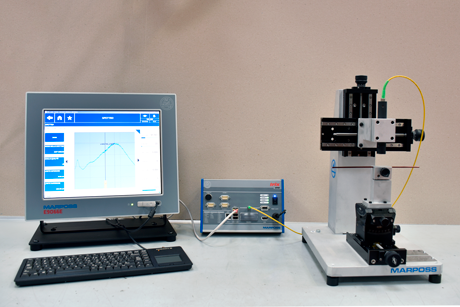

専用のゲージングツールに組み込まれた単一のコンフォーカルセンサーは、検査室での分析に使用できるため、製造工程で抜き取ったワイヤーサンプルのエナメル厚さをオフラインで測定することができます。エナメルコーティングの作業プロセスは通常、緩やかであり、定期的にオフラインでサンプルをチェックすることで管理できます。

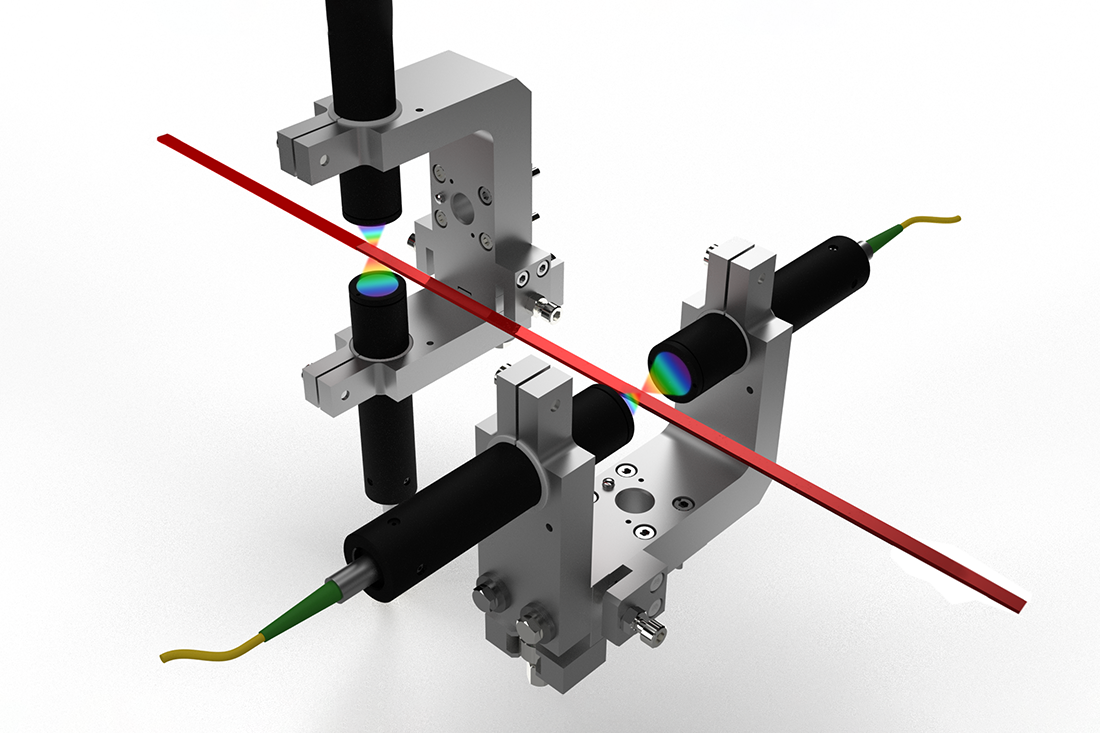

インラインセンサーを組み込むことで、製造中に連続的な制御が可能となります。2つのセンサーを向かい合わせに配置した「フォーク」構成により、ワイヤー全体の厚さとともに、対向する2つの面のエナメルの厚さを連続的に測定することができます。90°に配置した2つのセンサーで、エナメル線の4面すべてを測定できます。

また、ヘアピン製造後のヘアピン端子のストリップ作業においても、同様の技術で線材の品質を確認することができます。レーザーアブレーションでは、レーザーヘッドの数や向きによって、特定の部位にエナメルの薄い層が残ることがあります。その場合は、干渉法を使用して、厚さ数ミクロンの単位でエナメルの残存量を測定することができます。

オフライン測定ステーションで白色光干渉計を使用して、エナメルのレーザー除去工程の抜き取り検査を行うことができます。残留エナメルが集中している箇所がわかっている場合は、同じ技術をインラインに組み込んで工程を100%管理することもできます。

場合によっては、最終的にはクリーニングした面全体を検査して、レーザーで削った後のエナメル残留物などの欠陥や汚染物質を検出する必要がある場合もあります。MPLSシリーズのリニア光センサーに採用されているSTILコンフォーカルテクノロジーは、広い焦点範囲を確保できるため、剥離領域全体をインラインで分析し、さまざまなタイプの欠陥を特定できます。

- フラットワイヤーの完全な寸法測定(2方向の主要寸法と4面のコーティング厚さ)

- 非接触式ゲージ技術

- エナメルコーティングの工程管理

- ヘアピン曲げ後の制御不能なスプリングバックによる不具合の防止

- 共焦点センサーによるエナメルの厚さ測定

- 赤外線干渉計によるエナメルの厚さ測定(不透明なコーティングの場合、白色光が透過しないため)

- 白色光干渉計による残留エナメルの厚さ測定

- 剥離領域の欠陥検出用のコンフォーカルラインセンサー(MPLS)

- 同じ測定ステーションに複数のテクノロジーを組み込み可能

お客様の要件に合わせた指定が可能