統計プロセスコントロールは、統計解析に基づく品質管理手法です。この方法は、1920年代にベル研究所でWalter A. Shewartのアイデアから作成されました。

SPC理論は、あらゆる製造プロセスに多くのばらつき要因が含まれるという考え方に基づいています。目標は、できる限り最高の品質(すなわち仕様への適合)を実現することですが、ばらつきがあるため、生産された2つのワークは正確に同一にはなりません。

ばらつきには、以下の2種類があります。

- 一般的要因:未知の要因によって、工程の時間経過の中でランダムに分布して発生します。

- 特殊要因:時間が限られている外部要因によって発生して、生産の一部にのみ影響を及ぼすので、散発的で予測不可能です。

2番目のばらつき要因を特定して排除できた場合、プロセスは安定します。SPC解析は、この特定に役立ちます。

SPCでは、以下の3つの作業フェーズを定義します。

- プロセスの理解:プロセスはその挙動で識別される必要があり、管理対象の特性の仕様限界を定義する必要があります。

- プロセスが安定するように、ばらつき要因の特殊要因を排除する必要があります。

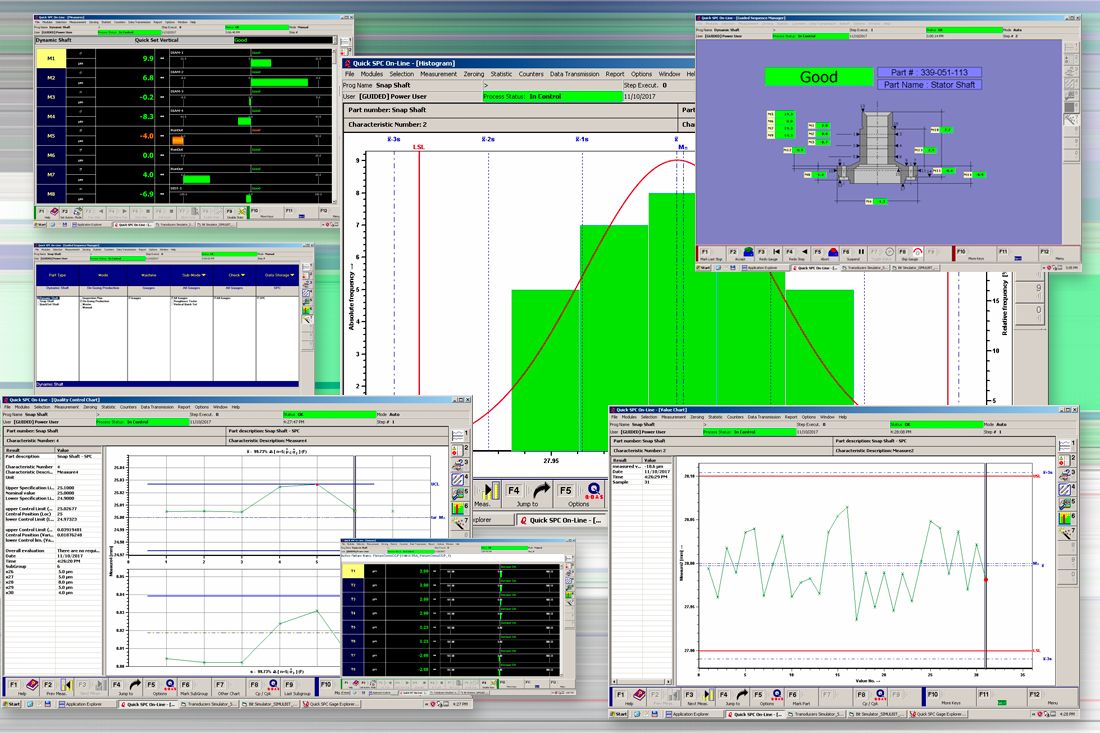

- 管理図による生産プロセスモニタリング:管理図を使用して管理対象の特性の平均または分散の時間的変化を検出します。管理図の目的は、常に存在するばらつき要因の一般的要因を特定して、特殊要因と区別することです。

SPCの目標は、ワークが良品かどうかを検査することではなく、不良ワークの生産を予測し、防止することです。それには、予測ツールとして管理図を使用して、不良ワークの生産につながる可能性がある要因を特定します。管理図が不安定なプロセスの存在を示した場合(SPCアラーム)、ただちに生産を制御し、それによって不良ワークの排出と生産ラインの速度低下を制限するための措置を講じる必要があります。

管理図でアラームが生成されない場合、プロセスは「安定」している、または「制御されている」と見なすことができ、その「工程能力」を「能力調査」に基づいて計算できます。工程能力とは、工程で将来仕様制限内のワークを生産する能力を計算する指標です。

当初のShewartの理論は、特性が正規分布によってのみ記述される工程に基づくものでした。やがて、SPCが改良されて、複数の異なる分布(ピアソン図を使用)、離散特性(P管理図とNP管理図を使用)、および複数の欠陥を持つ離散特性(C管理図とU管理図を使用)によって記述される連続的特性を分析できるようになりました。