機械的ワークの静的検査に関して、デジタル走査は、以下に示すさまざまな利点があります。

-

走査した表面全体の詳細な検査とデータ収集

-

コンポーネントの機能的挙動の評価

-

機械加工のセットアップと制御に役立つ情報

測定データ収集中は、測定ユニットと測定対象コンポーネント間で相対的な動作が常に維持されます。その結果、走査方向の成分の寸法プロファイルを表す測定サンプルのベクトルが得られます。このベクトルは、使用可能なさまざまな方法論に基づいて適切なフィルターや処理を適用でき、その後で、サイズと形状の公差に関してワークの実際の状態を表す測定データを処理するために使用します。

走査速度とサンプリング周波数は、特定の測定アプリケーションに要求される正確さに応じて決まります。

円筒形コンポーネントの軸方向の走査

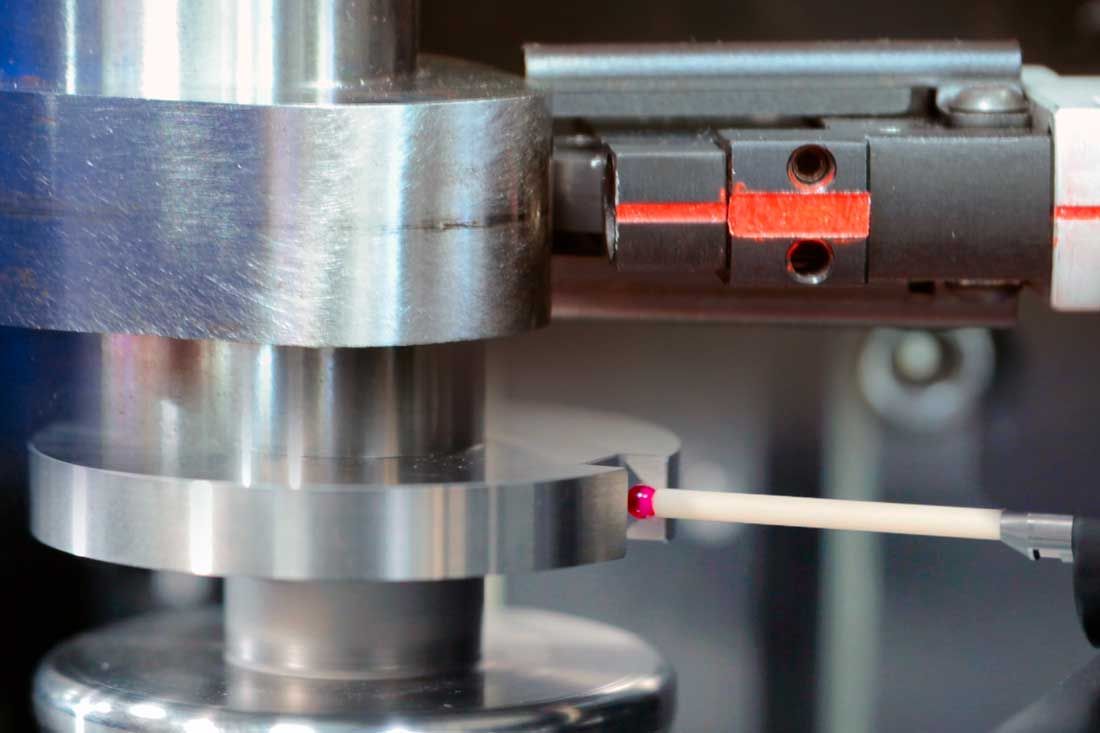

デジタル走査の一般的な例は、穴やピンなどの円筒形コンポーネントの軸方向の走査で表すことができます。

特に正確なマッチング条件で動作する必要がある、注射器、針、バルブ、ポンプなど、コンポーネントの機能的挙動を保証するには、マッチング径、形状誤差、およびマッチング面を軸方向に延長した面を完全に走査して測定する必要がある場合があります。

このために、以下に示すさまざまな装置を使用できます。

- 空気-電子測定プラグおよびリング

- 接触/電子測定ユニット

- 光学ゲージ

- 走査プローブ

穴をデジタル走査する場合、径の値を取得する間、プラグはボアの軸に沿って一定速度で移動します。収集したサンプルのベクトルは、径のプロファイル、その変動、および走査軸を表します。

サンプルのこのベクトルに基づき、調査した面全体の平均径、最大値、および最小値に関するさまざまな式に従って測定データを処理できます。テーパー、バレル形状、真直度などの他の測定形状誤差も同様に処理できます。

円筒形コンポーネントの円周方向の走査

回転体の動力学径と真円度の測定には、デジタル走査の同じ概念を適用できます。この場合、ワーク径の測定データを取得中は、ワークは一定速度で回転します。

必要な測定ポイントの数と配列に応じて、さまざまなワーク測定データを処理します。例として、平均最小/最大径や、楕円度、真円度などの形状誤差があります。

カムシャフトのような複雑なワークの場合、コンポーネントの実際の形状を制御して、正しい機能的挙動を評価するために、カムのプロファイルのデジタル走査を実行する必要があります。

動的測定のゲージ装置には、常に走査検査が適用されます。一般的なアプリケーションは以下のとおりです。

- M39S走査システム:注入コンポーネントの軸方向の走査

- M57 ProfileとM110 Profile:カムプロファイルの走査

- OPTOQUICK:カムシャフトとクランクシャフトの走査

- G25プローブ:研削盤、歯車研削盤、マシニングセンターでの走査