バランシングと振動センサー

振動は、機械的部品、特に回転する砥石車のアンバランスによって生じます。振動は、以下の原因によっても生じます。

- 砥石車の分布が不均等

- 砥石車と組立フランジの組立が非対称

- 砥石車の摩耗が不均等

- 砥石車の破砕およびクーラントの吸収

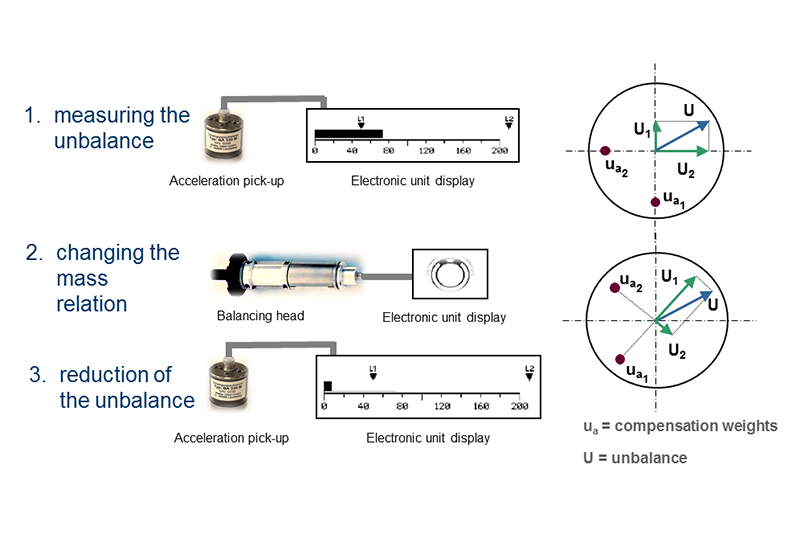

上記のアンバランスを補正するには、まず振動について、周波数、振幅、速度、および加速度を、圧電技術を使用した振動センサー(加速度センサー)で測定します。

振動センサーは、振動体(通常は水晶)とそれに接続された圧電トランスデューサーで構成されます。圧電トランスデューサーは、振動を加速度で読み取って、処理すべき電気信号に変換します。

バランシングシステムは、静的(1平面)または動的(2平面)のアンバランスを自動補正できます。通常は電気/機械式であり、機械的カウンターウェイトでアンバランスを常に自動的に補正します。

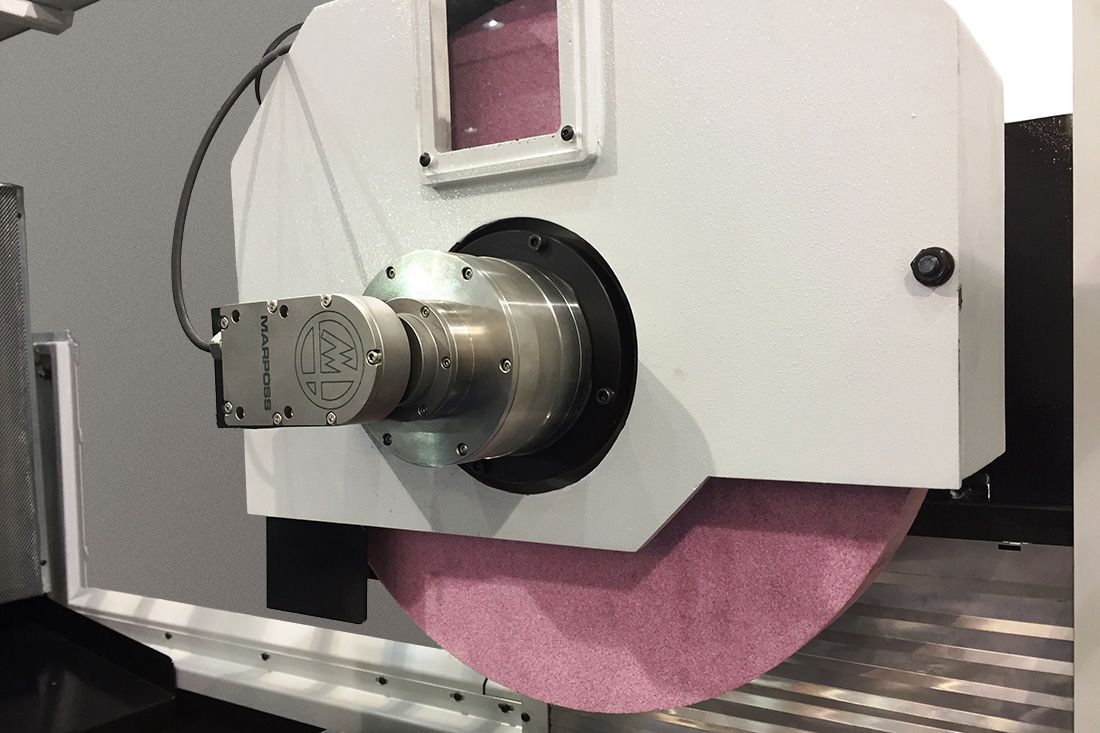

バランシングシステムは、ほとんどの外面研削盤、心なし研削盤、テーブル研削盤、歯車研削盤、および特殊研削盤の主軸の外部に取り付けるか、内部に組み込むことができます。

ほとんどすべての砥石車は、オペレーターが手動で砥石車のフランジに補正重量を取り付けることによって、バランスを調整します。ただし、こうした操作は、資格を持った担当者が実行する必要があり、正しく実行するために長い時間がかかる可能性があります。自動バランシングシステムをマシンに直接取り付けることによって、手動の場合より簡単かつ効果的に砥石車のバランスを取ることができます。この解決策には、手動の場合に比べて、以下のようなさまざまな利点があります。

- バランシング精度が大幅に向上

- サイクルタイムが(数秒まで)短縮

- バランシングサイクルが完全に自動化

- 1平面(静的アンバランス)または2平面(動的アンバランス)を補正

- 資格を持った担当者は不要

- 砥石車の寿命が尽きるまで常に振動をチェック

音響センサー

研削工程は、以下の2つの工程に分割できます。

- 砥石車調整工程(位置決めとドレッシング)

- ワーク機械加工

砥石車調整工程は、砥石車のプロファイルを原状に戻すために、ワーク機械加工の後に実行する必要があります。注記:これは、超砥粒砥石車を使用する場合は極めて重要です。

ワークの機械加工の場合、工程を最適化するために役立つ情報を提供する必要があります。たとえば、サイクルタイムや総加工費を提供したり、予期しない不具合(衝突など)をモニタリングしたりします。

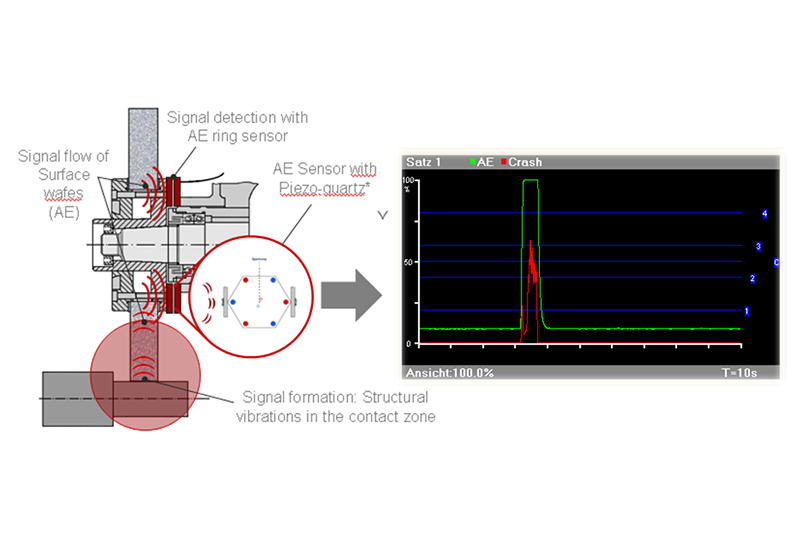

これらの工程は、超音波技術(アコースティックエミッション)を使用するセンサーによってモニタリングできます。このセンサーは、ワークとドレッサーが砥石車にタッチする位置で出るノイズをモニタリングできます。このノイズは、通常はアコースティックエミッション信号と呼ばれる、広い周波数範囲(最大1000 kHz)を持つ弾性波であり、マシン構造内部で保存および解放されるエネルギーによって発生します。

したがって、研削盤に取り付けられたアコースティックセンサーは、マシンとオペレーターの第六感としての働きをする必要があります。現在の機械加工の自動化では、高速で動作するために必要な潤滑剤とクーラントの高い動作圧力のため、ワークを直接見ることができなくなっているので、通常はこの第六感が必要になります。センサーをマシンに直接取り付ける場合、以下の利点があります。

- エアギャップ検査は、砥石車のアプローチ速度の変化を最適化することによってサイクルタイムを短縮します。

- 衝突検査は、オペレーター、砥石車、またはマシンに重大な損傷が発生するリスクを回避します。

- ドレッシング制御は、砥石車とドレッサーの接触を検出して、ドレッシングサイクルを高速化し、砥石車の損傷を防止します。

- CBN砥石車は、切削条件が極端なため、および研磨材料が高コストであるため、ドレッシング工程を最適化するための固有の音響解析を行う必要があります。

- システムモニタリングは、研削工程のコストを削減し、砥石車を節約します。

- システムモニタリングは、作業者の安全性を高め、損傷や高額のメンテナンスコストの発生を防ぎます。