詳細

大量生産中に100 %の品質検査を行う場合、グローバルリークテスト法でテスト時間を最小限にすることが求められます。

検査仕様に合わないためにエア方式(圧力減衰法または質量流量法)を使用できない場合は、蓄積チャンバーでのヘリウムトレースが最適な次善策であり、高い検査感度と短いサイクルタイムを実現できます。

バッテリートレイおよびカバー製造中に、この信頼性の高い制御法により密閉の欠陥を早期に発見することで、湿気や水分が侵入する恐れのある検査対象ワークの組付け後工程への流出を回避することができます。

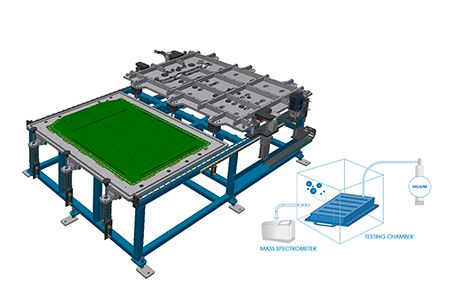

まず、検査対象ワークを専用の蓋で密閉し、ワーク内部容積を密閉して切り離し、次に大気圧下でテストチャンバーに入れます。ワーク内部容積にヘリウムを充填し、質量分析計で蓄積チャンバーにトレーサーガスが漏れていないか検出します。

パックコンポーネントの検査の場合、サイズが大きく非常に変形しやすい構造のため、検査圧力が低い場合でも困難な作業になります。マーポスはこのようなアプリケーションに関して長い経験を積んでおり、最適な設計と構造を備えた検査対象容積を密閉するためのシール蓋、クランプシステム、密閉ガスケットをご提供できます。

トレーサーガスによる検査法では非常に高い感度が保証され、非常にわずかな漏れも検出できます。また、ワークの大きな体積にも、どのような環境条件にも対応します。

蓄積チャンバーを使用する当社のヘリウムリークテストシステムの場合、10-2~10-4 SCC/secの範囲のしきい値で漏れを検査できます。この手法では、この範囲で非常に良好な結果を得ることができ、シンプルで信頼性の高いアプリケーションになります。

利点

- 最高10-4 SCC/secまで漏れを検出

- ワークや周囲温度に依存しないトレーサーガス法

- 大きな体積および変形しやすいハウジングを含むワークの検査に最適

- 密閉面のサイズに依存しないサイクルタイム最適化

- お客様の仕様に合わせた製作が可能

- 専用ソリューションとフレキシブルソリューションのいずれも提供可能

- 堅牢な構造

スペック

- 全自動ソリューションまたは手動ロード

- 高い信頼性

- 低ランニングコスト

- 最高10-4 SCC/secまで漏れを検出

- 特別なアプリケーション要件に応じたサイクルタイム

バージョン

- 全自動テストステーション

- 少量生産ラインの場合は手動アプリケーションも利用可能

- グロスリーク事前検査の場合は組み込みのエア方式(圧力減衰法または質量流量法)を使用可能