Verzahnung

Beim Schneiden von Zahnrädern bietet die Optimierung der Standzeit ein erhebliches Potenzial für Produktivitätssteigerungen und Werkzeugkosten. Ein frühzeitiger Austausch führt zu nutzbaren Standzeiten; ist die Verschleißbreite zu groß, erfordert die Instandsetzung ein übermäßiges Schärfen. Dadurch wird die Anzahl der möglichen Nachschliffe reduziert. Nur die Überwachung des tatsächlichen Verschleißes sichert den Austausch zum richtigen Zeitpunkt. Produktivitätssteigerung durch ARTIS Prozessüberwachungssysteme:

Die Lösung hat sich als äußerst nützlich erwiesen, wenn es um die Optimierung und Steuerung der Werkzeugstandzeiten oder die Optimierung von Zykluszeiten und Werkzeugstandzeiten unter dem Gesichtspunkt der Gesamtkosten geht.

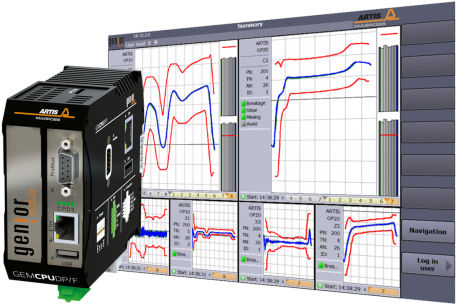

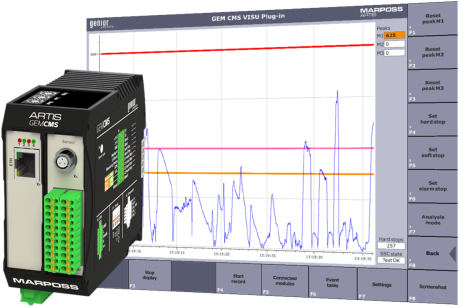

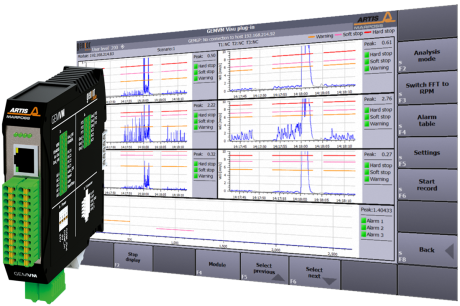

Das elektronische und integrierte Überwachungssystem erkennt intermittierende Werkzeugschäden, die mit speziellen Ursachen oder Überholvorgängen verbunden sind, und kann die Maschine stoppen oder Ausschuss identifizieren, um Maschine, Teil und Werkzeug zu schützen. Das System erkennt indirekt Verschleiß, Bruch und Kraterbildung in den Wälzfräserzähnen, Fehlbelastungen, Schlupf und Rundlaufprobleme durch eine klare Prozessvisualisierung.

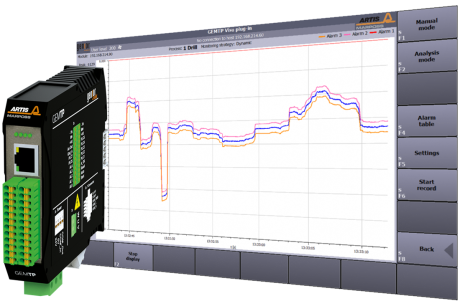

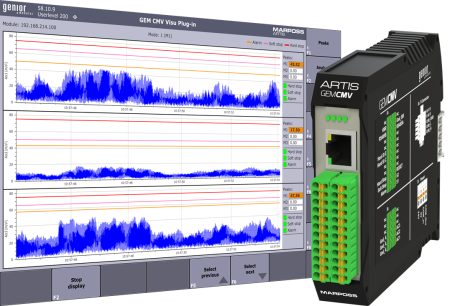

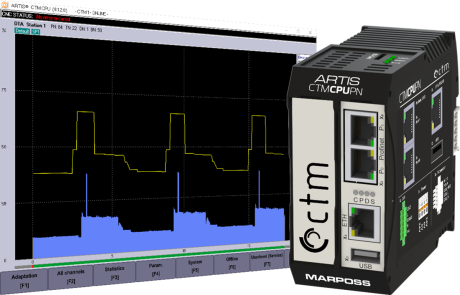

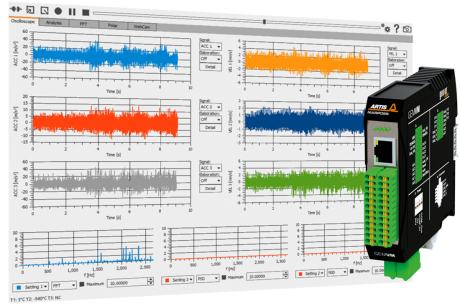

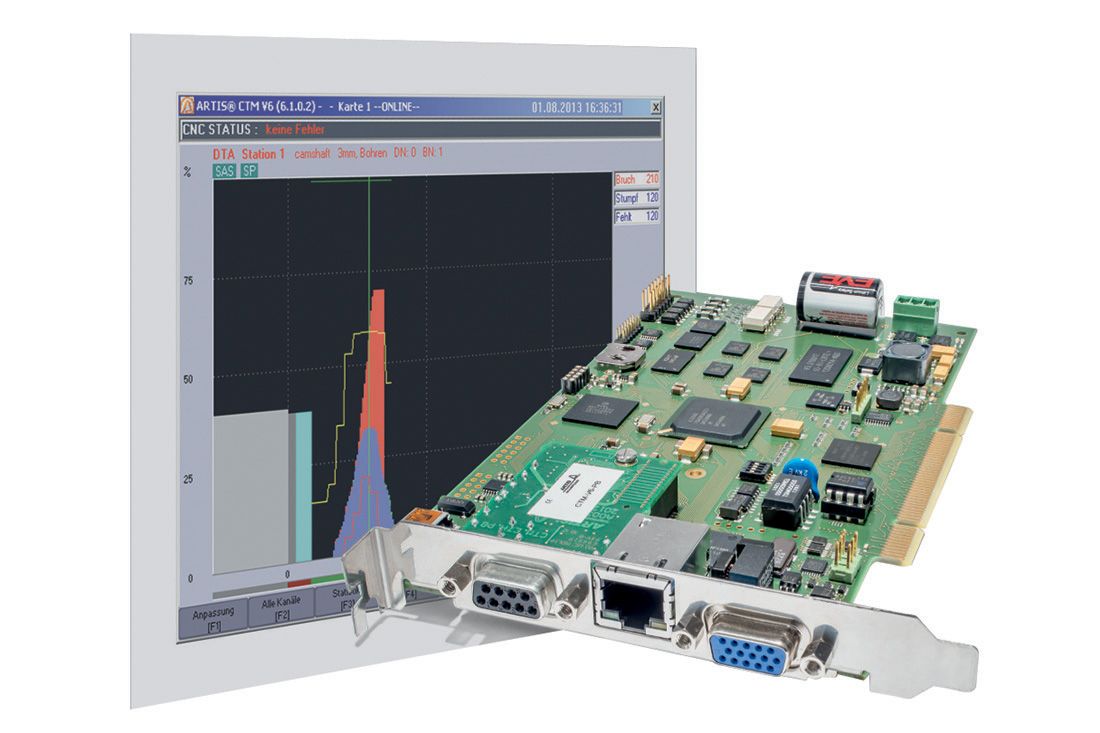

Die Prozessdaten werden entweder digital über die Spindeldrehmomentdaten oder über zusätzliche Sensoren erfasst, im Werkzeug- und Prozessüberwachungssystem verarbeitet und auf einem Monitor eines Windows-basierten Bedienpanels visualisiert. Alarmgrenzen ermöglichen die Erkennung von Werkzeugbruch oder -verschleiß. Durch den Einsatz eines zusätzlichen Schwingungssensors können Schwingungen des Schneidprozesses überwacht und ausgewertet werden.

Optimierung mit Hilfe von Statistiken:

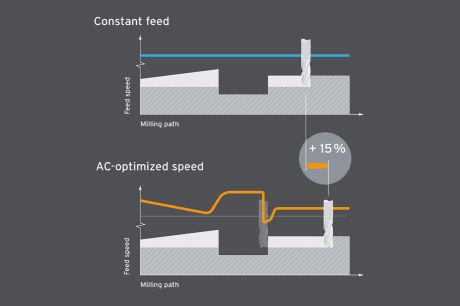

Die optionale Statistikfunktion des CTM-Prozessüberwachungssystems zeigt die Werkzeugbeschickung und die Werkzeugwechselhäufigkeit an. Die Option hilft, die richtigen Grenzen zu erkennen und die Schnittparameter zu optimieren. Anhand der statistischen Daten können Zyklen und Werkzeuge verglichen werden. Der Datenrekorder ermöglicht die Verfolgung vergangener Zyklen. Neben der Verschleißkontrolle können die Daten auch zur Optimierung genutzt werden, z. B. zur Anpassung der Schnittparameter.

- verschleißabhängiger Werkzeugwechsel oder bedarfsgerechter Austausch von Wendeschneidplatten

- maximale Standzeit

- Maximale Anzahl von Werkzeugschleifscheiben

- keine Verschwendung wertvoller Lebensdauer

- Zuverlässige Erkennung von Werkzeugbrüchen

- gleichbleibende Produktqualität

- Maschinenschutz

- TMU (Hall-Sensoren)

- Genior Modular und CTM (DTA und/oder Sensoren)

- Lizenzcode für eine Wälzfrässtrategie (Option für CTM)