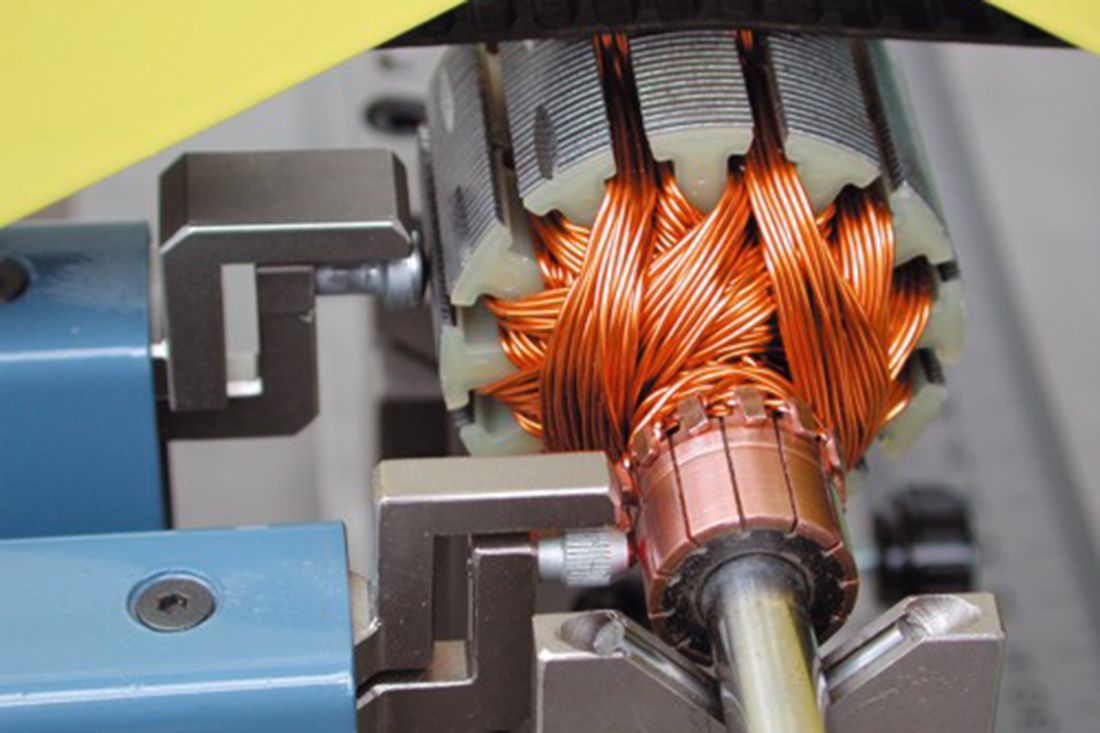

描述

可执行的测量:

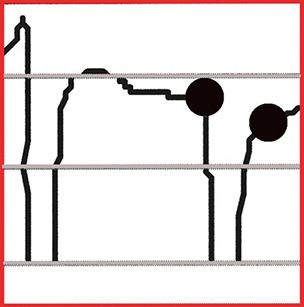

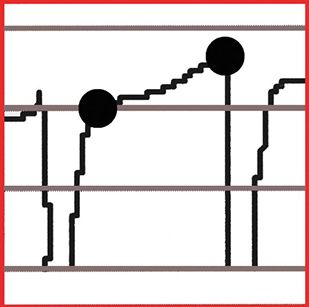

- 整流条到整流条测量:这是相邻杆上的两个相邻边缘之间的垂直间距。计算所有这些间距以及呈现最糟糕的情况;标准公差为3 µm。超过公差范围的值对电机使用寿命有很明显的影响。

- 整流条上升到变送器测量:这是每个单一整流条的TIR。计算所有TIR以及呈现最糟糕的情况;标准公差为5 µm。此值与车床刀具状态相关,并表明了何时需要一个新刀具。

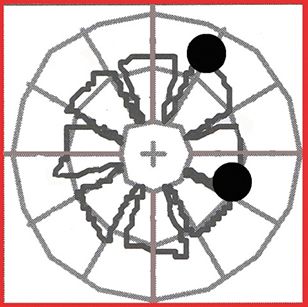

- TIR:此计算考虑到了所有整流条。标准公差为10 µm。此值表明了轴是否弯曲以及零件装配过程中的潜在问题。

- 整流器直径:标准公差为200 µm

- 圆度:标准公差为5 µm

电枢的可选检查:

- 对应整流器与堆叠槽(换流)之间的角度:如果堆叠槽为平角或者如果被检查的部分是轴的正面,则可进行此可选检查。

- 堆叠TIR

- 堆叠直径

- 不同节段中的轴TIR

- 轴承肩TIR

工作台的重新装配性

标准工作台可检查以下范围中的所有电枢:

- 轴颈直径:3-17 mm (1/8-11/16")

- 整流器直径:60 mm (2 3/8"),最大值

- 堆叠分层直径:120 mm (3 15/16"),最大值

- 两个轴颈之间的距离:300 mm (11 13/16"),最大值

- 一经要求可获取特殊范围的夹具

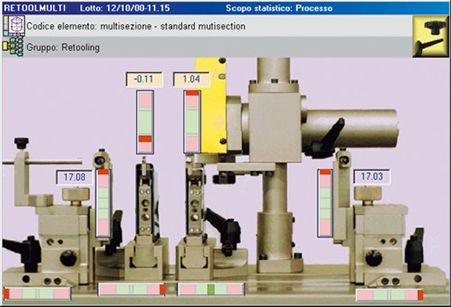

- 零件更换方便,采用了自学重新装配技术

此技术指导操作员重新定位所有可调整的固定组件,可通过传感器检测以及通过虚拟标尺呈现这些位置。

优势

- 重复性结果,这是因为算法始终相同导致的。

- 测量流程可复制,这是因为它不会受操作员的判断影响。

- 单独获取测量值,通过让客户以简单明了的方式为每个零件号调整筛选参数而实现。

- 模块设计允许执行随后的标准选项。

- 在将单元用于随机测量各种零件时,自学给机床装备新工具选择是一个大优势。

- 客户可使用他们各自的密码在线下载升级软件。

- 全球服务支持可用性。

- 可获取加工后功能特征。

- 将网络公用设施用于数据传输和打印等的连通性。

- 可为了自定义报告而通过QS-stat或Excel格式传输收集到的测量数据。

- 可采用带有形状误差的标准件(通常配有工作台)通过科学的方式检查综合系统性能。

- 此测量系统采用了从供应的各种产品以及所有全球主要供应商获取的经验。这些经验提供了强大的知识库,并使得可以按照普通需求改进产品功能特征。

- 基于上文提及到的原因,本产品成为了这个领域中的标准产品。

- 可获取适用于挑选并放置设备或机器人装填的固定版本。

下载