马波斯无损检测电子设备E70S与E59N基于涡流的作业原理,此技术产生于被测试的样品,被称之为“涡流”;随着时间的推移,磁场会诱导出小环路电流。

表面缺陷或材料成分不同将改变涡流的正常性能。可通过涡流电子设备E70S与E59N检测到这些变化,以将好零件和坏零件区分开来。

涡流测头会产生磁场,应正确设计测头以解决应用问题。磁场的强度应足够强,以检测表面缺陷或者材料偏差,而不会在被测试的零件上留下剩余磁化强度风险;以便可完成生产流程。

可将E70S与E59N电子设备用于部分马波斯交钥匙应用,或者用作集成在客户应用中的部件。

如果有可疑的应用问题,则马波斯可通过在客户提供的零件上进行测试而确认检查的可行性,这些测试可以表明传感器与电子设备的结合是否正确。

诸如车削、磨削、钻孔、热处理或铸造的机械加工流程可能产生需要检测的缺陷,以避免机械部件破损;如果未能对这些部件进行检测,则可能危害用户安全。生产的每个零件的质量保证证明了拥有对生产的零件进行100%检查的可靠技术,这对典型生产线速度而言非常关键。

基于涡流的无损检测(NDT)可以测试材料的属性而无需诸如深层清洁或去油的零件准备。E70S与E59N将正确设计的涡流传感器结合起来,为批量生产部件的自动检查系统提供了工场解决方案,旨在检查:

- 材料完整性,以检测诸如裂缝、孔隙度、气孔等表面缺陷;

- 材料属性,以确认表面硬度和表面深度;

- 材料标识,以免有相同几何结构但采用不同材料构成的零件出现材料混合。

多亏了以下涡流技术的优点:

- 无需零件准备

- 涡流测头与被检查的零件之间不用接触

- 可使用固定测头与扫描测头

测试速度可能快于任何其它无损检测技术,可作为最终检查用于自动检查所有生产。

有了定制的自动解决方案以及350多个涡流测头组合,可解决从最简单的螺钉到最复杂的曲轴等每个具体检查问题。

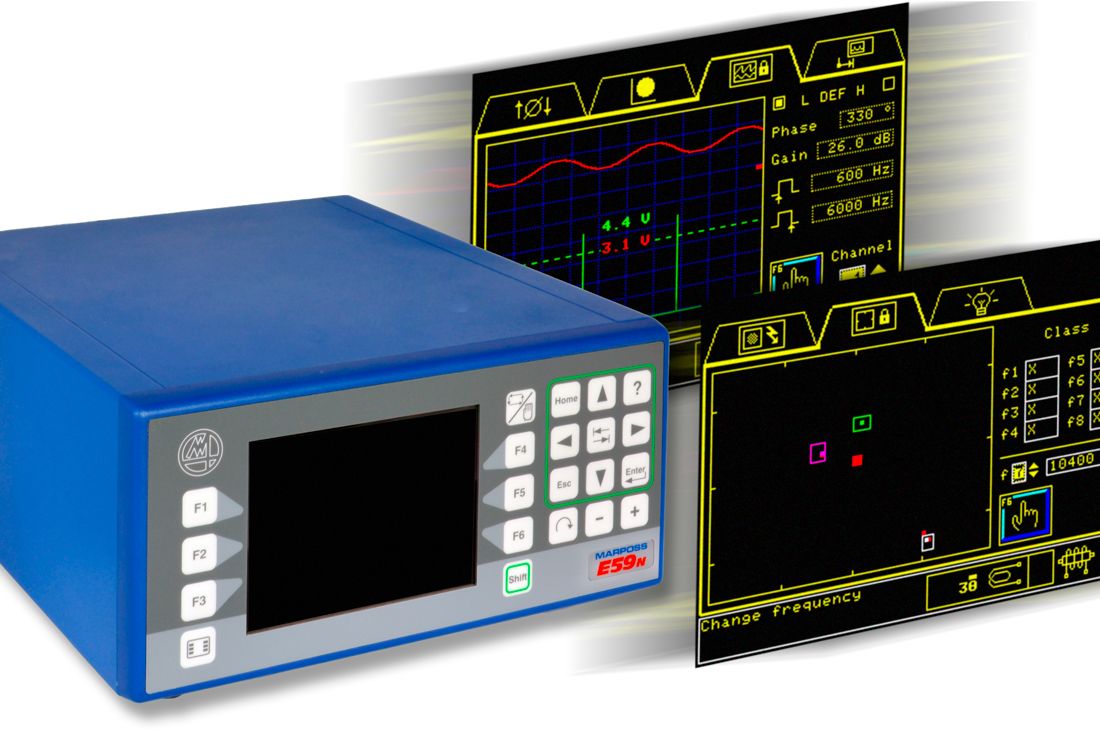

- 1到12个测试信道

- 范围在10Hz到10MHz的可程控作业频率

- 信号分析用DSP处理器

- 存储器中的参数集数量:最多256个

- 零件缺陷检测用测头距离补偿

- 材料属性检查用多频模式(最多8个频率)

- 自动设置功能

- 导向菜单

- 高分辨率彩色显示器

- 图形LCD 320x240 pxls,¼ VGA

- 本地或远程操作员面板

- 可获取独立或面板装配配置

- 24 Vdc (-15/+20) %电源

- 功耗8 A(最大值)

- I/O连接:profibus、profinet或optoinsulated I/O

- BCD/二进制:32(16出8进,8进/出,可程控)

- 高速专用I/O

E59N

适用于小型自动应用或工作台的涡流电子设备可管理4个信道,这些电子设备的配置如下:

- 缺陷检用信道多达4个(最多有8个测头,带有内部多工器功能)

- 硬度检查用信道多达4个

- 缺陷检查用2个信道 + 硬度检查用2个信道

E70S

适用于复杂自动应用或工作台的涡流电子设备可管理12个信道,这些电子设备的配置如下:

- 缺陷检用信道多达12个(最多有24个测头,带有内部多工器功能)

- 硬度检查用信道多达12个

- 按照应用需求进行的缺陷与硬度检查组合

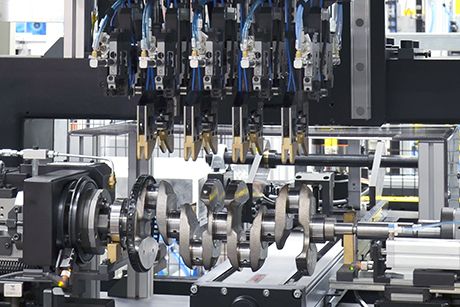

CRANKSHAFT 曲轴

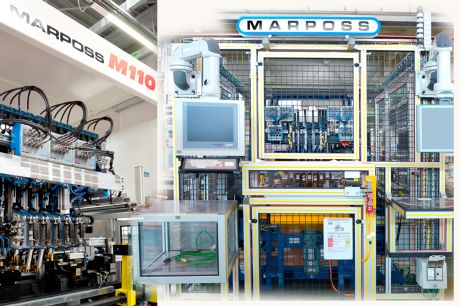

曲轴上的裂缝与孔隙度测试用M110机

将3 E70S电子设备连接到30个无损检测传感器上,以检查五个主轴、四个销轴承以及曲轴的法兰。

凸轮轴

内燃电机、压缩机与泵只是将轴与偏心凸轮(其设计旨在移动其它机械部件)一起使用的许多部件中的一些部件。这些零件的生产过程以及热处理过程和随后的机械加工过程,会行程表面缺陷,如:

- 孔隙

- 热处理导致的裂缝

- 机械加工导致的裂缝,如:车削与磨削

- 铸造收缩导致的凹处与材料缺失

上述缺陷的存在可导致应力下的凸轮轴出现故障,危害成品的正确操作。因此,必须在单凸轮轴或单凸轮的生产过程中检查偏心盘的表面质量。

凸轮的复杂几何结构通常需要采用的测试程序是由手动检查(受限于操作员)或者采用很难自动化的技术进行的测试构成,这些测试如渗流液体和/或磁粉测试,在清洁方面需要对复杂的零件周期进行管理。

马波斯设计的解决方案之所以可以采用涡流技术,是因为传感器的设计特别,可以检查直接在生产线上进行100%检查的相关表面。

马波斯测头的独特性体现在传感器体中的小金刚石,其使得安装在机械从动装置上的测头能够按照确认裂缝与气孔的轮廓维持与零件之间的正确操作距离。

金刚石的特殊形状以及将传感器按压在被测试零件表面上的接触力确保了正确机械定位,且不得破坏被检查的表面。

检查包括通过凸轮的转动以及传感器的平移运动完成整个表面的扫描,以采用足够紧凑的螺旋线检查偏心盘的所有有效面。

凸轮轴上的裂缝与孔隙度测试用M110机

将两个E70s连接到16个无损检测传感器上,以同时检查凸轮轴的十个凸角和六个轴颈。传感器会扫描整个轴表面。

CYLINDER BORE 缸径

电机的曲轴箱的制造流程可导致缸径内出现缺陷,这些缺陷如:气孔(源自铸铁或铝制曲轴箱中的融合问题)和裂缝(大部分铝制曲轴箱内的钢内径装配的后续问题)。

此类缺陷的存在会危害电机的可靠性以及其在污染防止方面的性能。表面孔隙中的余油增加了大气中的污染排放,使得电机达不到排放标准。因此,确认表面缺陷对于从生产周期中消除不合规部件而言非常重要。

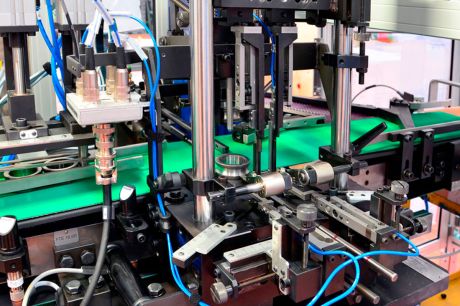

可采用涡流技术以及马波斯设计的专门检查缸径内表面的旋转屏蔽塞确认这些类型的缺陷。

给N.D.屏蔽塞装配两个涡流测头(彼此相对),测头的转速在1000到3000 RPM之间,这取决于生产线的周期时间。

可获取两个版本的屏蔽塞:

- 仅针对可能最多带有三个不同直径截面的无损检测

- 气动尺寸测试集成的无损检测

集成的无损与尺寸解决方案允许从质量(存在表面缺陷)和几何结构、控制直径、椭圆度以及锥度采用直角X-Y处的两个气动测量段完成缸径测试。

集成的解决方案通过减少测试时间、应用规模和应用成本而提供明显优势。

通过添加缸径屏蔽塞(检查电机轴线用屏蔽塞)可将应用完全集成在生产线中,完成曲轴箱的检查。最终曲轴箱检查机将无损检测与尺寸检查结合起来。

根据生产线的生产率,将给机床设计一个或多个屏蔽塞,以按步骤或者同时测量所有曲轴箱气缸。

应用的机械结构的主要功能特征体现在给浮动与反冲系统配备了屏蔽塞,这保证了可以完美插入缸径中,即便曲轴箱有些小失准。

这些系统的研发也能映射出缸径内部各个缺陷的位置,以确定敏感度不同的区域,如:燃烧室(其中需确认小缺陷)或滑动面

发动机组缸径中的孔隙度测试与尺寸检查用M125机

将E70s电子设备连接到安装在旋转屏蔽塞上以对四缸径进行孔隙度测试的无损检测传感器上。单缸径的整个内表面的扫描时间为4-5秒。也可为了缸径的尺寸检查给屏蔽塞配备空气喷嘴。直径尺寸呈现在E9066电子设备上。

HUB 集线器

集线器上的裂缝与孔隙度测试用M100机

将E70s电子设备连接到同时扫描整个零件表面以进行裂缝和孔隙度测试的10个无损检测传感器。

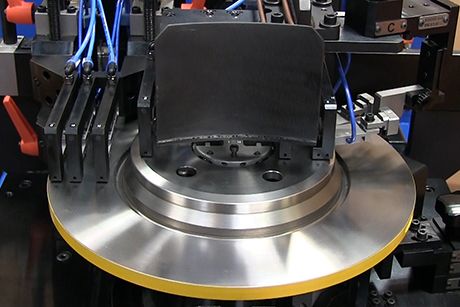

BRAKE DISK 刹车盘

集线器上的裂缝与孔隙度测试用M50工作台

将E70s电子设备连接到同时扫描整个零件表面以进行裂缝和孔隙度测试的12个无损检测传感器。

PISTON PIN / SHAFTS 活塞销/活塞轴

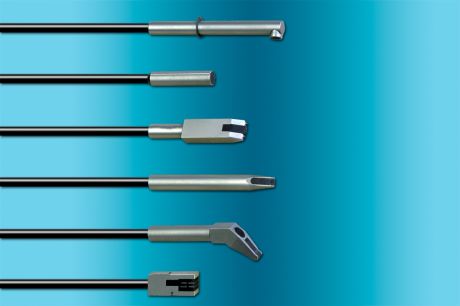

需要采用涡流技术对圆柱几何形状的所有零件生产进行无损测试,这些零件如:销、减振器杆与滚柱轴承等,这导致了马波斯旋转测头系统的研发。

旋转测头可以采用两个彼此相对的涡流测头确认被测试零件外壳上的表面缺陷。

非接触式传输系统消除了滑动触点以及随后需要系统维护的问题。

涡流探头在被检查零件周围高速(高达3000 RPM)旋转,通过螺旋运动扫描整个表面,保证能够对外部外壳进行100%测试。因为有自动距离补偿功能,所以测头与零件之间的距离变化不再是一个问题。

检查的零件存在的典型缺陷包括生产过程、机械加工与热处理导致的孔隙、裂缝与材料缺失。

测头的转速可适应生产要求,以采用6m/min的最大零件传输速度检查生产线上的零件。当前的直径检查范围在4 mm到70 mm之间。事实上,零件的长度无限长。

因为有针对涡流测头信号的特有处理软件(自动边缘检测“AED”),所以系统能够自动检测零件的起点与终点,以启用并禁用测量,无需任何额外的外部传感器。如果零件的凹槽是必须从检查中排除的凹槽,则也可暂停处理。

马波斯E59N或E70S电子设备可采用移位寄存器逻辑独立管理生产的零件队列,正确操作产品线中的拒收件分离系统或者通过给机床逻辑提供信息而完成。

可将系统作为一个独立单元直接安装在最新磨削操作的下游,并直接集成在现输送机上,使得检查站极为紧凑以及易于维护。

旋转测头系统可集成以下选项:

- 拒收件脱模单元

- 采用环形传感器进行正确热处理用检查系统

- 无损检测之前的去磁性系统

设计的设备旨在解决尽可能靠近生产线的100%活塞销/活塞轴检查问题而无需特殊工件处理,以将保留的空间成本尽可能减小。

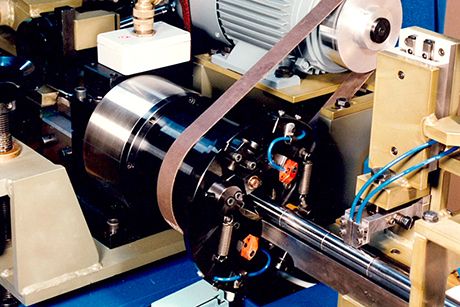

N.D. CONTROL ON CENTERLESS GRINDING 无心磨削的无损检测控制

日益增长的质量控制需求(涉及到所有生产)需要灵活的技术解决方案,以保证可采用合理的成本获取较大性能。

可在圆柱形机械零件上的外壳上确认表面缺陷,这些零件如:销、制动系统用活塞、气体减振器的柄、圆杆、操舵杆、屏蔽塞等。可通过直接将无损检测控制集成在无心磨床上以及在机械加工周期进行测试这种原始与安全的方法完成此事。

采用零件的机械稳定性保证磨削操作,而事实是,可通过磨削而转动和移动零件。可沿着机械加工路径进行无损控制。完成此事无需在现有生产线中增加额外的测量站,因此,可以缩短控制时间。

马波斯已研发出具有不同形状和尺寸的采用涡流技术的无损传感器,可直接将这些传感器装配在磨削过程中传输期间引导零件的机械基准面中。

将用于涡流传感器的材料与技术集成在传感器中,这确保了传感器的完全不渗透性,以便承受严酷的环境条件。也可将这些传感器用于检测外壳上的表面缺陷,这些缺陷如:微裂纹、孔隙与气孔。

为无心磨床上的控制专门设计了特殊的SW功能。电子设备能够在零件通过期间自动启用与禁用测量,无需诸如感应式或机械式微指令的附加外部传感器。

涡流测头可单独确认零件的起点,以便能够在离零件边缘的几毫米处实现无损控制。在完成此操作的同时,可维持零件另一端的操作。

SW规格也允许自动排除从功能角度而言未涉及到的表面部分以及默许表面缺陷的表面部分。

控制周期的优化确保了控制系统能够轻易适应零件变化,即便在沟槽存在的情况下,无论是轴向沟槽还是交叉沟槽。

系统能够管理生产的零件的队列。如果发现零件故障,则电子设备会保存信息。然后通过集成逻辑将零件传输到机械喷射设备,将把废料推到生产线之外的测量站。

凸轮叶无损检测

缸孔无损检测

BROCHURES AND MANUALS

| 产品资料 | |

|---|---|

| 英语 |

E59N: (236.14kB)

E70S: (221.17kB) |

| 意大利语 |

E59N: (310.87kB)

E70S: (374.82kB) |

| 德语 |

E70S: (228.39kB)

E59N: (315.03kB) |

| 法语 |

E70S: (230.53kB)

E59N: (273.10kB) |

| 捷克语 |

E59N: (319.05kB)

E70S: (400.85kB) |

| 日本语 |

E59N: (587.31kB)

E70S: (666.52kB) |