方形电芯的双密闭室配有中央滑车,用于产品上下料。测量原理:在真空室内用氦气作为示踪气体进行整体质谱分析测试。

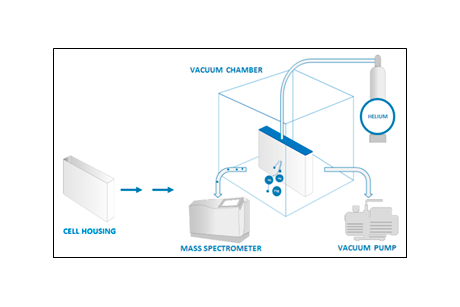

检测设备在注液和封装之前检查电芯壳体。

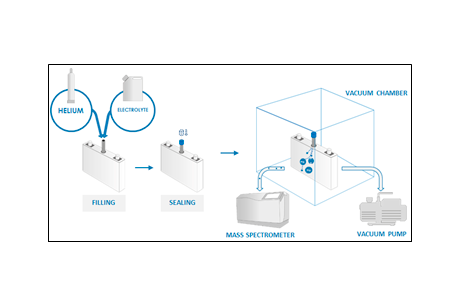

同样的设备也可用于检查注液和封装后的成品电芯,将氦气作为示踪气体填充到已经完成注液工艺的电芯中。

设备有两个真空腔,可手动打开与关闭真空腔,真空腔安装在焊接、喷漆后的钢架上,并配有可移动的显示面板。两个腔室交替工作:当一个腔室关闭处于测试中时,另一个腔室打开进行上下料。真空泵系统放置在两个腔室后面。机柜包含配电柜和分析系统,并固定在钢架上,而配送气体的气动板固定在真空腔室上。两个腔室都自动朝设备中央打开,因此两个腔室的上下料位置相同,并配有安全光栅进行保护。人机交互界面由彩色触摸屏和两个远程控制盒(每个腔室一个)组成,并带有按钮和信号等。设备为氦气与空气排放提供了单独的废气排出口,其设计可与氦气回收系统连接。

- 分析总流量的专用泵送系统

- 车载泵送系统更加易于维护

- 专用电动及气动机柜

- 泵送系统的通风与隔音良好

- 可完全自定义的人机交互界面

设备的基本配置

- 倾向于手动上料

- 测试压力:3bar(绝对值)

- 生产节拍:每5秒1件(每40秒8件)

- 泄漏率:~10-6 scc/s

不同的配置

- 可集成到装配线的全自动解决方案

- 不同的定制化方案(腔室数量、进入腔室的电池数量等),取决于客户的要求

- 外壳的泄漏测试

可以在组装极片之前首先对电芯壳体进行测试,以避免将泄漏的壳体发到下一道工序中

站内专用工装用于密封电芯并向其中填充示踪气体(氦)

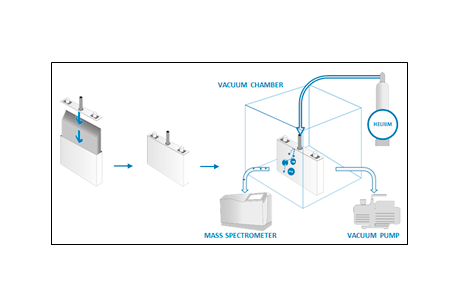

- 注液和封装之前的泄漏测试

首先将待测电芯放入装有高压氦气的室内。如果电芯外壳存在密封缺陷,氦气将进入到电芯内部。

然后将电芯移至真空室,在此处氦气将通过相同的密封缺陷从电芯中自由逸出。质谱仪可以检测并测量真空室内的氦气泄漏量。

在注液过程中(封装之前),可以在电芯内部添加惰性气体(如氦气)或在充满氦气的环境中进行封装操作。在这种情况下,可以在真空室内使用氦气作为示踪气体进行测试。

- 注液和封装后测试电池(向电解液内填充氦气)

在注液过程中(封装之前),可以在电芯内部添加惰性气体(如氦气)或在充满氦气的环境中进行封装操作。在这种情况下,可以在真空室内使用氦气作为示踪气体进行测试。

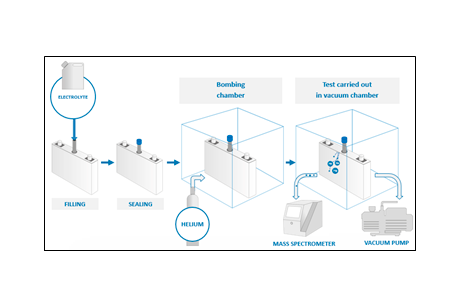

- 填充和密封后的电池测试(Bombing)

首先将待测电芯放入装有高压氦气的室内。如果电芯外壳存在密封缺陷,氦气将进入到电芯内部。

然后将电芯移至真空室,在此处氦气将通过相同的密封缺陷从电芯中自由逸出。质谱仪可以检测并测量真空室内的氦气泄漏量。

BROCHURES AND MANUALS

| 产品资料 | |

|---|---|

| 英语 |

LeakB-TRACER: (2.28MB)

LEAK TESTS IN THE PRODUCTION OF BATTERY SYSTEMS: (3.59MB) |

| 意大利语 |

LeakB-TRACER: (1.65MB)

|

| 德语 |

LEAK TESTS IN THE PRODUCTION OF BATTERY SYSTEMS: (3.81MB)

|

| 日本语 |

LEAK TESTS IN THE PRODUCTION OF BATTERY SYSTEMS: (1.38MB)

LeakB-TRACER: (2.68MB) |

| 韩国语 |

LEAK TESTS IN THE PRODUCTION OF BATTERY SYSTEMS: (4.62MB)

|

| 中文 (Simplified Chinese) |

LeakB-TRACER: (2.13MB)

|