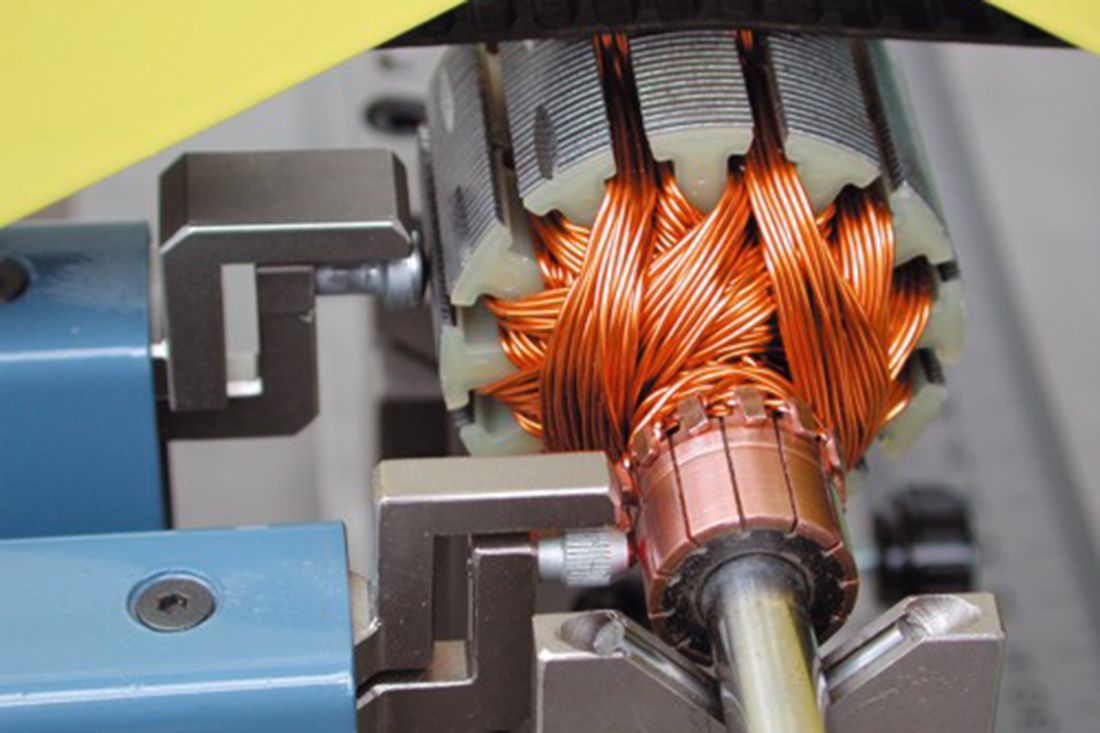

설명

수행되는 측정:

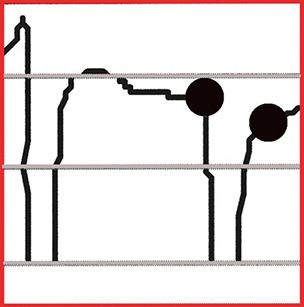

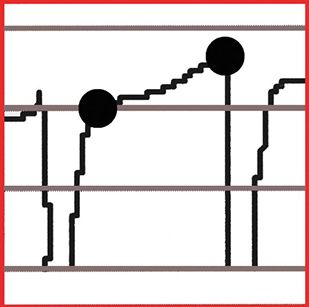

- 바 대 바: 인접한 바의 두 인접 가장자리 사이의 수직 간격입니다. 이러한 모든 간격이 계산되고 최악의 경우도 표시됩니다. 일반적인 공차는 3 μm입니다. 공차를 초과하는 값은 모터 수명에 심각한 영향을 미칩니다.

- 바 상승 - 델타 바: 각 단일 바의 TIR입니다. 모든 TIR이 계산되고 최악의 경우도 표시됩니다. 일반적인 공차는 5 μm입니다. 이 값은 래치 공구 상태와 관련이 있으며 새 공구 교체가 필요한 시기를 알려줍니다.

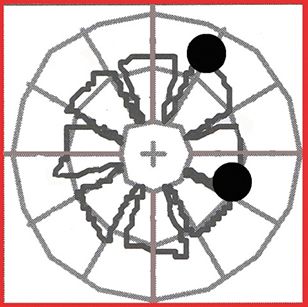

- TIR: 이 값은 모든 바를 고려하여 계산됩니다. 일반적인 허용 오차는 10 μm입니다. 이 값은 샤프트가 구부러졌는지 여부를 나타내며 소재 어셈블리 프로세스의 잠재적 문제를 보여줍니다.

- 정류자 직경: 일반적인 허용 오차는 200 μm입니다.

- 원형율: 일반적인 허용 오차는 5 μm입니다.

전기자에 대한 선택적 검사:

- 관련 정류자와 스택 슬롯 사이의 각도(정류): 스택 슬롯이 직선이거나 검사 중인 단면이 샤프트 면을 참조하는 경우 이 작업이 수행됩니다.

- 스택 TIR

- 스택 직경

- 여러 섹션의 샤프트 TIR

- 베어링 숄더 TIR

벤치 리툴링성

표준 벤치는 다음과 같은 범위의 모든 전기자를 점검할 수 있습니다.

- 저널 직경: 3-17 mm(1/8-11/16")

- 정류자 직경: 최대 60 mm(2 3/8")

- 스택 라미네이션 직경: 최대 120 mm(3 15/16")

- 저널 간 거리: 최대 300 mm(11 13/16")

- 요청에 따라 특정 범위 설비를 사용할 수 있음

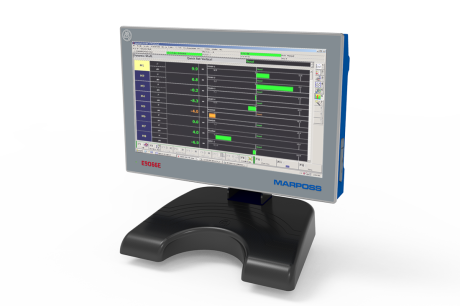

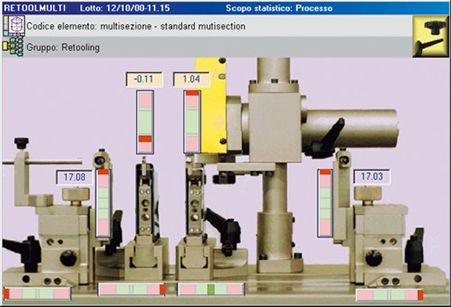

- 소재 변경은 사용자 친화적인 자가 학습 리툴링 기법 활용

이 기술은 센서가 위치를 감지하고 가상 스케일로 표시되는 조정 가능한 모든 설비 하위 어셈블리의 위치를 다시 지정하여 작업자를 안내합니다.

장점

- 알고리즘이 항상 동일하기 때문에 결과의 반복성이 보장됩니다.

- 작업자의 판단에 영향을 받지 않기 때문에 측정 프로세스의 재현성이 우수합니다.

- 고객이 모든 소재 번호에 대한 필터링 파라메타를 쉽고 명확하게 조정할 수 있도록 함으로써 측정치를 개별적으로 얻을 수 있습니다.

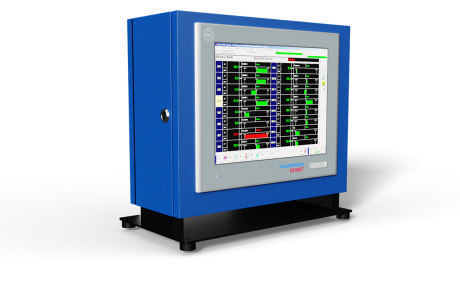

- 모듈형 설계를 통해 후속 표준 옵션을 구현할 수 있습니다.

- 장치가 다양한 소재를 무작위로 측정하는 데 사용되는 경우 자체 학습 리툴링 옵션은 큰 장점이 됩니다.

- 소프트웨어 업그레이드는 고객이 직접 개별 암호를 사용하여 온라인으로 다운로드할 수 있습니다.

- 전 세계 서비스 지원을 이용할 수 있습니다.

- 포스트 프로세스 기능을 사용할 수 있습니다.

- 데이터 전송, 인쇄 등을 수행하기 위해 네트워크 유틸리티를 사용하기 위한 연결이 가능합니다.

- 수집된 측정 데이터는 QS-stat 형식으로 전송하거나 또는 맞춤형 보고를 위해 Excel 형식으로 전송할 수 있습니다.

- 형상 오류가 있는 마스터(일반적으로 벤치와 함께 제공되는 마스터)를 사용하여 과학적 방법으로 종합적인 시스템 성능을 확인할 수 있습니다.

- 이 측정 시스템은 전 세계의 모든 주요 제조사에 공급된 다양한 제품군에서 얻은 경험을 활용합니다. 이러한 경험을 통해 강력한 지식 기반을 제공하며 일반적인 요구에 따라 제품 기능을 확장할 수 있습니다.

- 위에서 언급된 장점으로, 본 제품은 해당 분야에서 표준 제품으로 인정받고 있습니다.

- 고정 버전을 선택할 수 있으며, 이 버전은 픽 앤 플레이스(pick & place) 장치 또는 로봇 로딩 방식을 사용하는 어플리케이션에 적합합니다.

다운로드