배터리 팩의 전기 테스트

E-모빌리티 분야에서 이미 입증된 지식과 기술로 강화된 마르포스는 배터리 팩 전용 테스트 시스템을 제공합니다. 배터리셀 및 모듈 테스트 애플리케이션의 다운스트림에서 마르포스 는 성능 효율성과 안전 표준 준수 측면에서 전기적 특성을 감지하고 측정하는 서로 다른 크기와 구성의 배터리팩 전용 시스템을 통해 전기 2차전지의 제조 체인을 완성합니다.

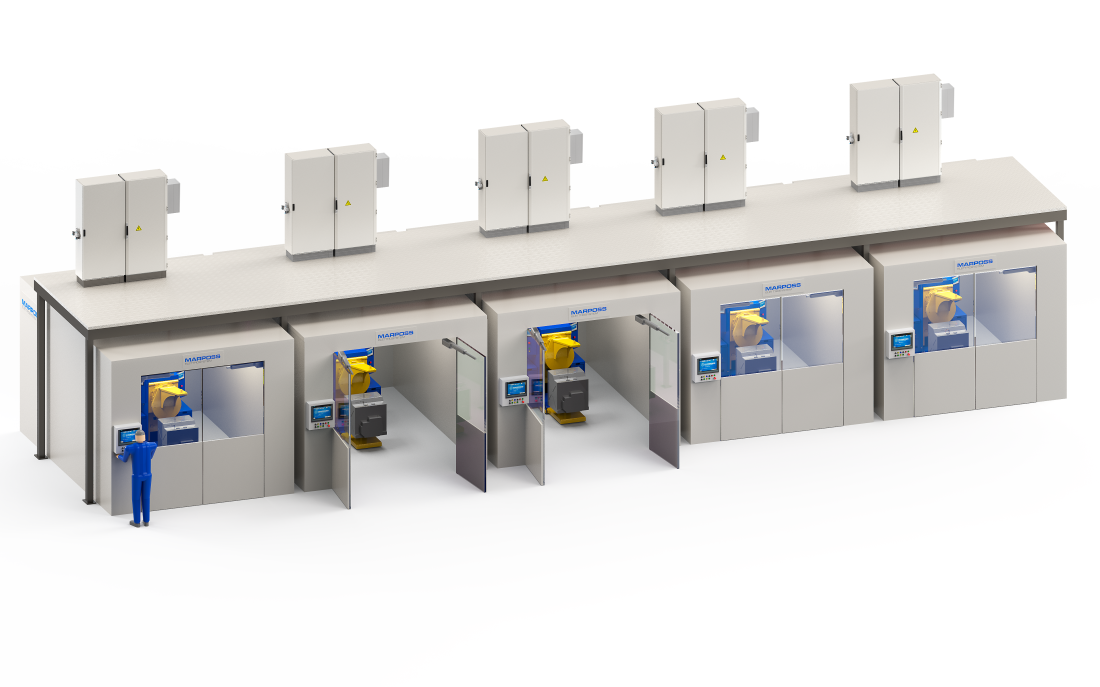

작업자가 컨넥터를 연결하고 분리하는 반자동 솔루션 또는 AGV가 배터리팩을 처리하고 사람의 개입 없이 배선이 이루어지는 완전 자동화 애플리케이션을 설정할 수 있습니다.

이러한 머신 시스템은 모듈 방식을 고려하여 여러 구성의 배터리팩 생산에서 end-of-line 테스트(EoL 테스트)에 사용될 수 있습니다.

설명

배터리팩 시험머신의 예.

전기 및 전자 부품이 테스트 캐빈 위에 있는 구조로 배치된 컴팩트 솔루션입니다. 연결 및 분리는 작업자의 몫입니다. 테스트 영역의 안전은 전기 회로를 여는 적절한 장치, 테스트 중인 배터리팩의 온도를 지속적으로 감지하기 위한 열화상 카메라 및 공장 네트워크에 연결된 화재 예방 시스템에 의해 보장됩니다.

전기 테스트는 배터리 팩의 에어 또는 헬륨 리크 테스트와 통합될 수 있습니다.

배터리팩에 대해 수행된 전기 테스트는 다음과 같습니다:

- 절연 측정 및 전기 강성 시험

- 전기적 연속성 테스트

- OCV 제어 및 내부 측정과의 비교

- 완전히 구성 가능한 펄스 전력 테스트

- BMS의 기능 검사

- HVIL 안전 기능 검사

- 모듈에 있는 배터리셀의 OCV 균질성 및 온도 검사

- CMC의 SOH 및 내부 로직 검증

- 유체로 팩 냉각 가능

- 모듈 및 배터리팩 용량 측정(통계적 검사)

- 통계적 관리 및 관리 차트를 위한 E9066 PC 통합성

- 부품 번호와 연결된 파일에 CAN 트래픽 로그 기록

- 펌웨어 깜박임

이 구성은 특히 중간규모의 대량 생산 라인에서 적용하기에 적합합니다. 모듈식 개념을 사용하면 대량 생산 요구 사항을 점진적으로 적용하여 용량을 쉽게 늘릴 수 있습니다.

장점

- 산업용 PLC 하드웨어 기반 아키텍처, 특히 견고하고 유연함

- 전원 공급 장치의 모듈화

- 각 전기 측정에 대한 교정 및 인증 절차

- 모든 모듈 모양 및 커넥터 위치에 대한 높은 수준의 적응성

- 수동 또는 자동 부품 로딩용으로 설계된 솔루션

- 고객이 자유롭게 구성할 수 있는 광범위한 전기 테스트

- 활성 테스트의 Xivity

- 배터리팩 방전 단계 중 전력망과의 에너지 교환

- 공장의 겨울철 냉난방 효과를 위해 유체에 의해 소산되는 열에너지 회수

- Industry 4.0(스마트 팩토리) 규정 준수를 위한 데이터 로깅

- 컴팩트 솔루션

- 최소한의 유지보수

버전

- 수동 부품 핸들링

- 자동 부품 핸들링

- 전원 및 신호 케이블의 수동 연결

- 전원 및 신호 케이블의 자동 연결

기술 사양

| 치수 (HxWxD) | 3000 x 3500 x 4500 mm (상단 케비넷 제외) |

| 효율 | 98% |

| 싸이클 타임 | depends on the pulse power cycle (from 3 min to 30 min) |

| 모듈의 최소 / 최대 전력 영역 | 18kW / 1.2MW |

| 최대 시험 전력 | 1500V, 800A |

다운로드