Electronic for Quality Inspection by Eddy Current

E70S - E59N

Le elettroniche E70S ed E59N sono sistemi a correnti parassite progettati per verificare sia la qualità delle superfici, sia le caratteristiche del materiale mediante sonde non a contatto a correnti parassite. I test non distruttivi (NDT) mediante correnti parassite (ET) vengono utilizzati per verificare difetti superficiali quali crepe, pori o soffiature, per verificare l'accuratezza del trattamento termico e per monitorare il mix di materiali senza danneggiare o contaminare i campioni testati.

Le elettroniche NDT Marposs E70S ed E59N si basano sul principio di funzionamento della correnti parassite: questa tecnica genera sul provino in esame, le cosiddette "correnti parassiti" piccoli anelli di corrente elettrica indotti da un campo magnetico variabile nel tempo.

La presenza di difetti superficiali o differenze nella composizione del materiale cambierà il normale comportamento delle correnti parassite. Questi cambiamenti vengono rilevati dall'elettronica permettendo l'individuazione di difetti superficiali o significative differenze nelle proprietà del materiale

Un campo magnetico è generato da una sonda a correnti parassite, opportunamente progettata per adattarsi ai problemi applicativi. La forza del campo magnetico è sufficiente per rilevare difetti superficiali o deviazioni del materiale senza il rischio di lasciare la magnetizzazione residua sul pezzo testato in modo che possa completare il suo processo di produzione.

Le elettroniche E70S e E59N possono essere utilizzate sia come parte delle applicazioni chiavi in mano prodotte da Marposs che come componenti da integrare nelle applicazioni clienti.

In caso di particolari problemi applicativi, Marposs verificherà la fattibilità del controllo effettuando prove su parti fornite dal cliente, suggerendo la corretta combinazione di sensori ed elettronica.

Processi di lavorazione come tornitura, rettifica, foratura così come i trattamenti termici o i processi di colata possono generare difetti che devono essere rilevati per evitare la rottura di componenti meccanici; se non rilevati, questi difetti potrebbero compromettere l’integrità dei componenti meccanici ed in ultima analisi la sicurezza degli utenti finali. La garanzia della qualità di ogni parte prodotta, richiede una tecnologia di controllo affidabile per ispezionare il 100% delle parti prodotte, con cadenze di produzione tipiche delle linee automatiche.

I controlli non distruttivi (NDT) basati sulle correnti parassite, consentono di testare la qualità superficiale e le proprietà dei materiali senza la necessità di dover preparare i particolari controllati eseguendo pulizie profonde o lo sgrassaggio. Le elettroniche Marposs E70S e E59N, in combinazione con i sensori di correnti parassite opportunamente progettati, forniscono una soluzione di officina per i sistemi di ispezione automatica dei componenti di produzione di massa per verificare:

- integrità del materiale per rilevare difetti superficiali quali crepe, porosità, fori di soffiaggio, ecc

- proprietà del materiale per verificare la durezza superficiale e la profondità del case

- identificazione del materiale per evitare il mescolamento di particolari aventi la stessa geometria ma realizzazti in materiali diversi

Grazie ai seguenti vantaggi della tecnologia delle correnti parassite:

- la preparazione dei particolari non è necessaria

- non vi è alcun contatto tra la sonda e particolare controllato

- possibilità di utilizzare sonde fisse e di scansione

è possibile una velocità di prova superiore a qualsiasi altra tecnologia NDT, ciò rende i controlli non distruttivi per mezzo di correnti parassite, particolarmente adatti al controllo automatico sul 100% della produzione

Dalla vite più semplice all'albero motore più complesso, con soluzioni automatiche su misura e oltre 350 sonde a correnti parassite in portafoglio, è possibile risolvere ogni specifico problema di ispezione

-

modularità da 1 a 12 canali di test

-

frequenza di lavoro programmabile in un intervallo da 10 Hz a 10 MHz

-

DSP per analisi del segnale

-

fino a 256 programmi pezzo

-

compensazione automatica della distanza sonda pezzo

-

controllo struttura materiale multifrequenza (fino a 8)

-

funzione di impostazione automatica

-

menu guidati

-

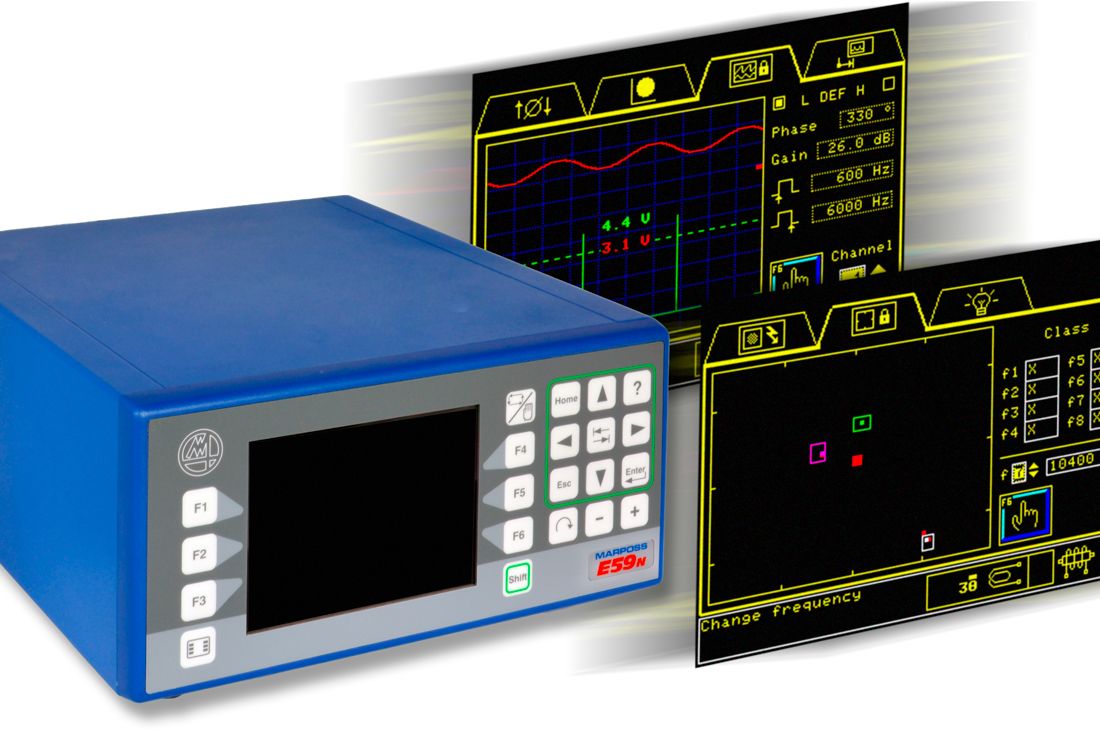

display a colori ad alta definizione

-

LCD grafico 320x240 pxls, 1/4 VGA

-

pannello operatore locale o remoto

-

disponibili configurazioni stand alone o montaggio a pannello

-

alimentazione 24 Vdc (-15 / + 20)% di alimentazione

-

consumo elettrico 8 A (max)

-

connessione alla logica tramite profibus, profinet o I / O digitali optoisolati

-

I/O dedicati ad alta velocità

E59N

Elettronica a correnti parassite adatta a piccole applicazioni o banchi automatici in grado di gestire fino a 4 canali nelle seguenti configurazioni:

- fino a 4 canali per la rilevazione dei difetti superficiali (max. 8 sonde con funzione multiplexer interno)

- fino a 4 canali per il controllo trattamento termico

- 2 canali per la rilevazione dei difetti + 2 canali il controllo trattamento termico

E70S

Elettronica a correnti parassite adatta ad applicazione automatiche complessi o banchi multisensore in grado di gestire fino a 12 canali nelle seguenti configurazioni:

- fino a 12 canali per la rilevazione dei difetti (max.24 sonde con funzione multiplexer interno)

- fino a 12 canali per il controllo trattamento termico

- una combinazione di canali per il controllo difetti e controllo trattamento termico secondo le esigenze applicative

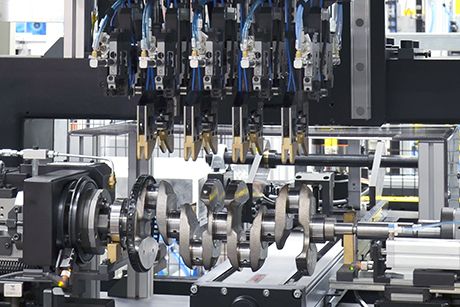

ALBERO MOTORE

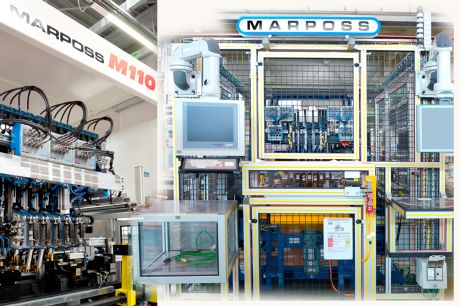

M110 per il controllo cricche e pori su albero motore

3 elettroniche E70S collegate a 30 sensori ND per il controllo di 5 perni di banco, 4 perni di biella e della flangia

ALBERO A CAMME

Motori a combustione interna, compressori e pompe sono, fra molti, componenti caratterizzati dall’utilizzare alberi dotati di camme eccentriche atte a movimentare altri componenti meccanici. I processi produttivi di tali particolari, in aggiunta ai trattamenti termici ed alla successive lavorazioni meccaniche, possono portare alla formazioni di difetti superficiali quali:

- Porosità;

- Cricche causate dai trattamenti termici;

- Cricche causate dalle lavorazioni meccaniche quali ad esempio tornitura e rettifica;

- Cavità e mancanze di materiale causate da restringimenti di fusione.

La presenza delle difettologie indicate, può portare al cedimento sotto sforzo dell’albero a camme pregiudicando il corretto funzionamento del prodotto finito ed è quindi necessario verificare la qualità superficiale dell’eccentrico durante il processo produttivo del singolo albero a camme o delle singola camma.

La geometria complessa della camma ha fino ad oggi imposto o un controllo manuale (soggetto al giudizio di un operatore) o un controllo tramite tecnologie difficilmente automatizzabili quali il controllo con liquidi penetranti e/o con polveri magnetiche che comportano una non semplice gestione del ciclo del pezzo in termini di pulizia.

La soluzione adottata da Marposs prevede l’utilizzo di sonde a correnti parassite che, grazie ad un particolare design dei sensori, permettono il controllo delle superfici interessate direttamente sulle linee di produzione per un controllo al 100%.

La particolarità della sonde Marposs, risiede nella presenza di piccoli diamanti incastonati nel corpo dei sensori che permettono alla sonda, montata su un inseguitore meccanico, di mantenere la corretta distanza di lavoro dal pezzo seguendone il profilo permettendo così l’individuazione di cricche e porosità.

La particolare forma sferica dei diamanti e la forza di contatto con la quale i sensori vengono premuti sulle superfici dei particolari testati, garantisce il corretto posizionamento meccanico senza danneggiamento delle superfici controllate.

Il principio di controllo prevede la scansione di tutta la superficie con un movimento rotatorio della camma ed un movimento traslatorio del sensore al fine con controllare, tramite una spirale sufficientemente compatta, tutta la superficie utile dell’eccentrico.

Le applicazione realizzate possono essere a caricamento manuale, per bassi ratei produttivi, o completamente automatizzate per l’integrazione nelle linee di produzione di massa.

Il limite d’individuabilità dei difetti dipende dalla finitura della superficie controllata. Se inteso come controllo finale, il controllo non distruttivo per mezzo di correnti parassite tramite sonde Marposs permette l’individuazione di cricche aventi profondità di 1oo micron e pori aventi diametro 0,5 mm. Solitamente, oltre alle camme vengono controllate anche le superfici dei supporti di banco degli alberi.

M110 per il controllo cricche e pori su albero a camme

2 elettroniche E70s collegate a 16 sensori ND Per il controllo simultaneo di 10 camme e 6 perni di banco

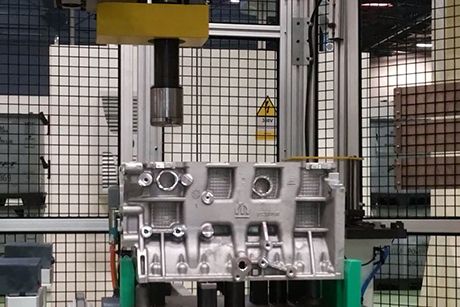

CANNA CILINDRO

I processi costruttivi dei basamenti motore possono portare alla formazioni di difettosità caratteristiche all’interno delle canne cilindro. Tipicamente si ha la formazione di porosità (derivanti da problemi di fusione nei basamenti in ghisa o alluminio) e criccature (conseguenti a problemi di montaggio delle canne in acciaio in basamenti prevalentemente realizzati in alluminio).

La presenza di tali difetti pregiudica sia l’affidabilità del motore che le sue prestazioni in termini d’inquinamento. Eccessi d’olio che vanno ad annidarsi all’interno delle porosità aumentano il livello d’inquinanti emessi in atmosfera rendendo il motore non conforme alle normative in fatto di emissioni.

Risulta quindi di fondamentale importanza individuare le difettosità superficiali per eliminare componenti non conformi dal ciclo produttivo. E’ possibile individuare queste tipologie di difetti utilizzando la tecnologia delle correnti parassite per mezzo di un tampone rotante specificamente progettato da Marposs in grado di controllare la superficie interna della canna cilindro.

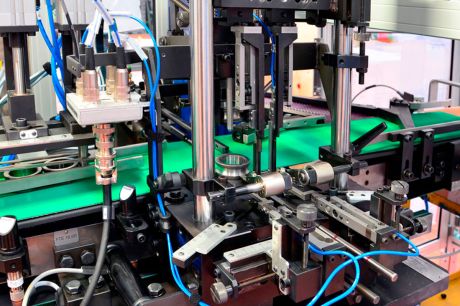

Il tampone NDT è equipaggiato con due sonde a correnti parassite diametralmente opposte che ruotano ad una velocità compresa tra 1000 e 3000 RPM in funzione del tempo di ciclo della linea. Il tampone può essere realizzato in due versioni:

- Solo controllo NDT con possibilità di variazione diametrale fino a tre sezioni

- Controllo NDT integrato con controllo dimensionale pneumatico

La soluzione integrata NDT e dimensionale permette il controllo completo della canna cilindro sia dal punto di vista qualitativo (presenza di difetti superficiali) che geometrico verificando diametri , ovalità, conicità per mezzo di due sezioni di misura pneumatiche ortogonali X-Y. La soluzione integrata comporta indubbi vantaggi riducendo i tempi di controllo, ingombri e costi dell’applicazione.

Le applicazioni possono essere completamente integrate nelle linee di produzione, completando il controllo del basamento aggiungendo ai tamponi per le canne cilindro un tampone per il controllo asse albero motore ottenendo una macchina di controllo finale del basamento che integra controlli non distruttivi e dimensionali. In funzione della cadenza della linea la macchina sarà progettata considerando uno o più tamponi per controllare a passi o simultaneamente tutti i cilindri costitutivi del basamento. La struttura meccanica dell’applicazione prevede il montaggio dei tamponi su sistemi flottanti e rinculanti per garantire un perfetto inserimento nelle canne cilindro anche in caso di piccoli disallineamenti del basamento.

Il sistema sviluppato è inoltre in grado di mappare la posizione del singolo difetto all’interno della canna cilindro in modo da poter definire zone a sensibilità differenziata quali ad esempio la camera di scoppio (ove solitamente è richiesta l’individuazione di difetti piccoli) o la superficie di scorrimento del pistone.

M125 per controllo porosità e verifica dimensionale della canna cilindro

L’elettronica E70s è collegata ai sensori ND montati sul tampone rotante per il controllo porosità a passi, delle 4 canne cilindro. Il tempo di scansione per l'intera superficie interna di un singolo cilindro è di 4-5 secondi. Il tampone rotante è inoltre dotato di ugelli pneumatici per il controllo dimensionale del diametro della canna. La caratteristiche dimensionali delle canne cilindro e la presenza di eventuali difetti superficiali vengono visualizzati per mezzo dell’elettronica E9066.

MOZZO RUOTA

M100 per verifica cricche e pori su mozzi ruota

L’elettronica E70s è collegata a 10 sensori ND che controllano simultaneamente il pezzo su tutte le superfici lavorate alla ricerca di cricche e pori.

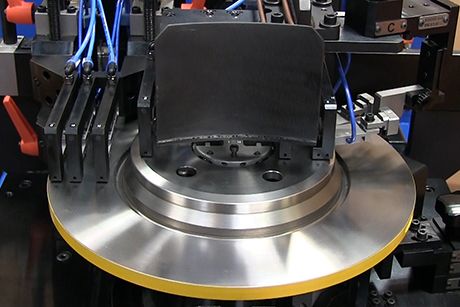

DISCO FRENO

M50 per controllo cricche pori su dischi freno, tamburi o mozzo ruota

L’elettronica E70s è collegata a 12 sensori ND che controllano simultaneamente il pezzo su tutte le superfici lavorate alla ricerca di cricche e pori.

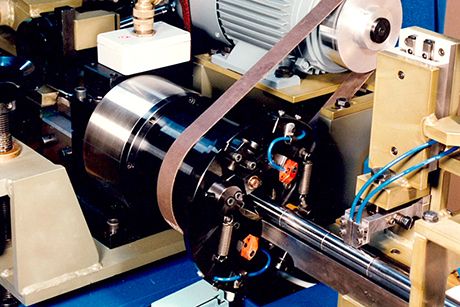

SPINOTTI / ALBERI

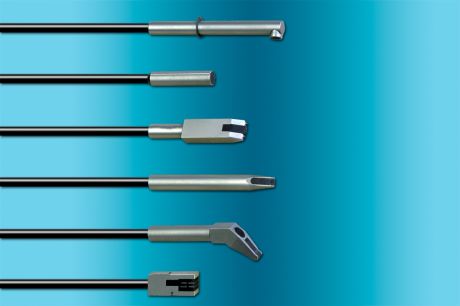

La necessità di eseguire controlli non distruttivi per mezzo della tecnologia a correnti parassite del 100% della produzione di particolari a geometria cilindrica quali, spinotti, aste ammortizzatore, rulli per cuscinetti, ecc ha portato allo sviluppo del sistema a sonda rotante Marposs.

La sonda rotante, permette l’individuazione dei difetti superficiali sul mantello esterno dei particolari testati per mezzo di due sonde a correnti parassite diametralmente contrapposte.

Il sistema di trasmissione del segnale senza contatto elimina il problema dei contatti striscianti annullando di fatto la necessità di manutenzione del sistema

Le sonde a correnti parassite, ruotano ad alta velocità (fino a 3000 RPM) attorno al particolare da controllare, scansionando l’intera superficie con un percorso ad elica che garantisce il controllo del 100% del mantello esterno. Eventuali variazioni della distanza sonda- pezzo non rappresentano un problema grazie alla funzione di compensazione automatica della distanza.

I difetti tipici per la tipologie di particolari controllati sono porosità, cricche e mancanze di materiale causati dai processo produttivo, dalle lavorazione meccaniche e dai trattamenti termici subiti dal particolare prodotto.

La velocità di rotazione della sonda, può essere adattata alle esigenze produttive per poter controllare particolari su linee di produzione con velocità di traslazione dei pezzi fino ad un massimo di 6m/min così come il campo di controllo dei diametri che, allo stato dell’arte, varia da un minimo di 4 ad un massimo di 70 mm. La lunghezza del particolare da controllare è virtualmente illimitata.

Grazie ad un particolare SW di elaborazione del segnale delle sonde a correnti parassite (AED Automatic Edge Detection: ricerca spigoli automatica) il sistema è in grado d’individuare autonomamente l’inizio e la fine del pezzo abilitando e disabilitando la misura senza la necessità di sensori esterni aggiuntivi. E’ inoltre possibile sospendere l’elaborazione se il pezzo è interessato da gole per le quali il controllo deve essere escluso.

L’elettronica Marposs E59N o E70S è inoltre in grado di gestire in autonomia la coda dei pezzi prodotti tramite logica shift-register integrata, azionando correttamente un sistema di segregazione scarti presente nella linea o fornendo l’informazione alla logica di macchina.

Il sistema può essere installato direttamente a valle dell’ultima operazione di rettifica come unità stand alone e integrato direttamente sul trasporto esistente rendendo la stazione di controllo estremamente compatta e di facile manutenibilità.

Opzionalmente è possibile integrare il sistema a sonda rotante con:

- un gruppo di espulsione pezzi scarto

- un sistema di controllo del corretto trattamento termico per mezzo di un sensore ad anello

- un sistema di smagnetizzazione prima del controllo non distruttivo

Il sistema a sonda rotante è stato progettato con lo scopo di risolvere il problema del controllo a 100% di spinotti ed alberi il più vicino possibile alla linea di produzione senza necessità di particolari movimentazione del pezzo, al fine di mantenere l’ingombro del sistema ed il relativo costo il più basso possibile.

CONTROLLO N.D.T. SU RETTIFICA CENTERLESS

L'esigenza sempre più pressante di un controllo di qualità esteso al 100% della produzione, richiede soluzioni tecniche flessibili che non penalizzando i costi siano in grado di garantire le massime prestazioni possibili.

Il problema dell’individuazione di difetti superficiali sul mantello esterno di particolari meccanici a geometria cilindrica (quali spinotti, pistoni per impianti frenanti, steli di ammortizzatori a gas, barre cilindriche, aste sterzo, perni, ecc.) può essere risolto in modo originale e sicuro integrando il controllo Non Distruttivo direttamente sulla rettifica Centerless, eseguendo il test ND in concomitanza con il ciclo di lavorazione.

Sfruttando la stabilità meccanica dei pezzi garantita dall’operazione di rettifica ed il fatto che gli stessi sono posti in rotazione e traslazione dalla rettifica stessa è possibile eseguire il controllo NDT in parallelo alla lavorazione meccanica senza aggiungere stazioni alla linea di produzione esistente ottimizzando inoltre tempi di controllo.

Marposs ha sviluppato sensori NDT a correnti parassite di forme e dimensioni tali da poter essere integrati direttamente nel riferimento meccanico (coltello) che guida i pezzi durante il transito all’interno della rettifica.

I materiali e le tecnologie utilizzate per la realizzazione dei sensori a correnti parassite integrati nei sensori, ne garantiscono la completa impermeabilità in modo tale da resistere ad un ambiente estremamente severo, permettendo l’individuazione dei difetti superficiali presenti sul mantello quali microcricche, porosità e soffiature.

Per mezzo di speciali funzioni SW studiate specificamente per adattarsi al controllo su rettifiche senza centri, l'apparecchiatura elettronica è in grado di attivare e disattivare automaticamente la misura al passaggio dei pezzi senza l'ausilio di sensori esterni addizionali quali ad esempio micro induttivi o meccanici.

La sonda a correnti parassite individua autonomamente l’inizio del pezzo permettendo l’abilitazione del controllo NDT a pochi millimetri dallo spigolo d’ingresso del pezzo estendendo il controllo fino all’estremità opposta. Le caratteristiche del SW permettono, inoltre, l’esclusione automatica di quei tratti di superficie non interessanti dal punto di vista funzionale per i quali è ammessa la presenza di difetti superficiali.

La parametrizzazione del ciclo di controllo rende estremamente agevole l'adattamento del sistema di controllo al cambio del tipo pezzo anche in presenza di particolari aventi gole siano esse assiali o trasversali.

Il sistema sviluppato è in grado di gestire una coda di pezzi prodotti ed in presenza di un particolare difettoso il gruppo elettronico memorizza l'informazione e tramite logica integrata trasferisce lo stato pezzo sino alla postazione dove è presente un espulsore meccanico che farà fuoriuscire dalla linea i pezzi scarto.

LOBI CAMME NDT

ALESAGGI NDT

BROCHURES AND MANUALS

| Catalogo | |

|---|---|

| Inglese |

E70S: (221.17kB)

E59N: (236.14kB) |

| Italiano |

E70S: (374.82kB)

E59N: (310.87kB) |

| Tedesco |

E70S: (228.39kB)

E59N: (315.03kB) |

| Francese |

E70S: (230.53kB)

E59N: (273.10kB) |

| Ceco |

E59N: (319.05kB)

E70S: (400.85kB) |

| Giapponese |

E59N: (587.31kB)

E70S: (666.52kB) |