In-Prozess-Überwachung

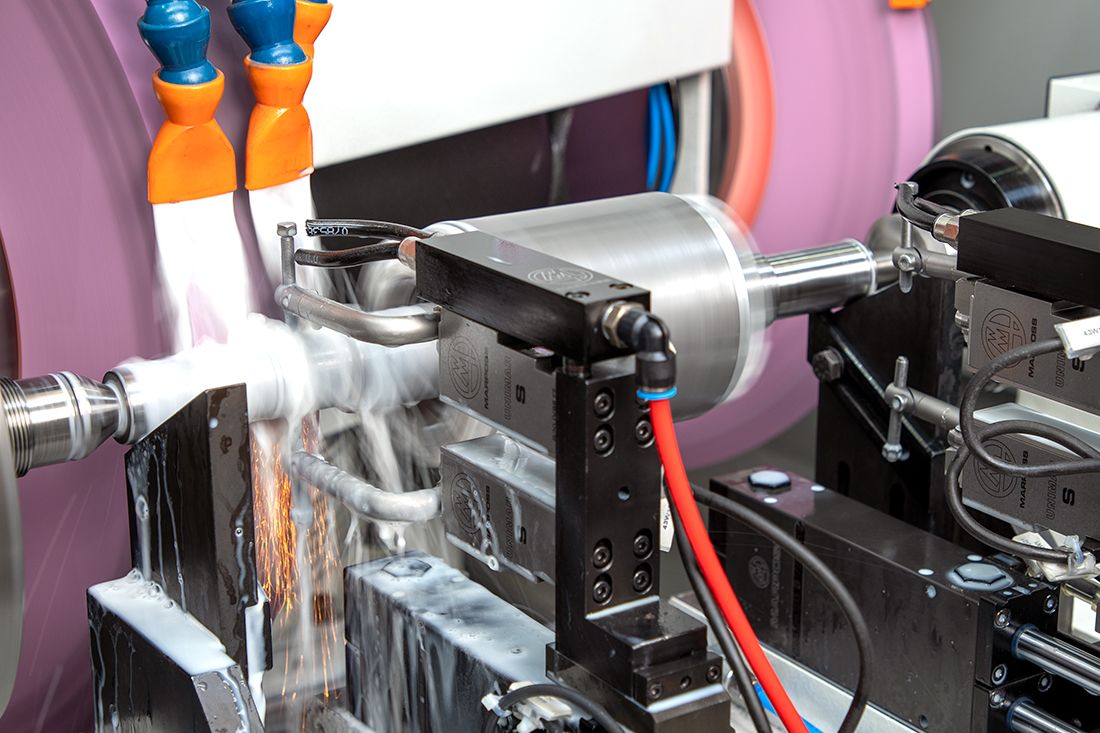

Rotorwellen sind aufgrund der hohen Drehzahlen und Drehmomente ständigen mechanischen Belastungen ausgesetzt.

Um für diese Bauteile höchste Qualität zu erreichen, müssen einige ihrer Teile mit höchster Präzision geschliffen werden (z.B. der Lagersitz - die Funktion des Lagers steht in direktem Zusammenhang mit den Maß- und geometrischen Toleranzen des Sitzes). Die Qualität der fertigen Teile und optimierte Zyklen sind wesentliche Aspekte des gesamten Prozesses.

Die große und langjährige Erfahrung von Marposs bei der Überwachung von Schleifprozessen ist aus dem kompletten Portfolio seiner Sensoren ersichtlich, die speziell für den Zweck entwickelt wurden, während aller Schleifphasen sämtliche wichtigen Parameter unter Kontrolle zu halten: Messung während und nach dem Prozess, Auswuchten der Schleifscheiben, Körperschall, Vibrationen und Leistung.

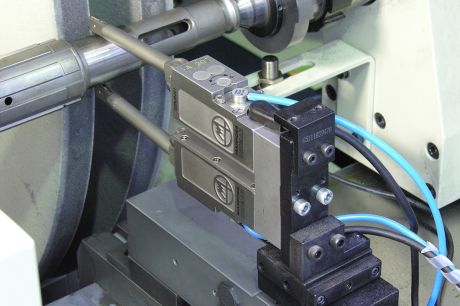

Taktile Messungist dabei die ideale Lösung für Anwendungen zur Prozesskontrolle an Schleifmaschinen. Die CNC-Steuerung der Maschine wird ständig mit Echtzeit-Rückmeldungen aus den Messungen versorgt, um den Vorschub der Schleifscheibe zu steuern.

Die Messköpfe von Marposs wurden speziell dazu entwickelt, auch härtesten Einsatzbedingungen in der Maschine standzuhalten.

Radunwuchten werden mit einem Beschleunigungsmesser erfasst. Die Kompensation erfolgt durch Wuchtköpfe, die rotierende Massen auf einer oder zwei Ebenen verschieben. Durch einen speziellen Algorithmus ist es möglich, die exakte Position der Massen zu erfassen, um die Unwucht zu kompensieren und die Zyklusdauer deutlich zu verkürzen.

Körperschallsensoren sind dazu imstande, das Geräusch zu überwachen, das entsteht, wenn die Schleifscheibe das Werkstück oder den Abrichter berührt, und senken dadurch die Luftschleifdauer.

Aufgrund einer Veränderung des Körperschalls kann eine Änderung in der Kraft erfasst werden, die beim aktiven Schleifen der Schleifscheibe entsteht, und somit der Prozess optimiert werden.