Détection de fuite avec gaz traceur

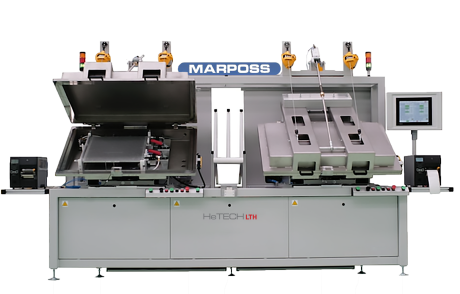

Au sein du Groupe Marposs, Helium Technology S.r.l. conçoit et réalise des détecteurs de fuite à l'hélium pour répondre aux différentes exigences de nos clients, de la simple station manuelle aux systèmes automatiques intégrés aux chaînes de fabrication.

LES RAISONS :

Pour répondre aux demandes grandissantes de détection de fuite à l'hélium en tant que gaz traceur, dans les secteurs industriels stratégiques où les exigences de qualité deviennent deviennent de plus en plus strictes.

- Bancs entièrement personnalisables

- Différents secteurs d'application (automobile, aéronautique, réfrigération, industrie alimentaire, médical, produits blancs, et autres)

- Précision et fiabilité du test comparativement à d'autres méthodes avec gaz traceur

- Outil interchangeable pour produits différents à tester sur une même machine

- Présence mondiale et solidité financière garantie par le réseau mondial Marposs

- Forte expertise et approche personnalisée pour chaque projet

- Référence pertinente sur le marché mondial, avec clientèle principalement multinationale

- Services connexes liés à notre offre commerciale :

- Détection de fuites sur site

- Service après-vente et assistance technique

- Programmes d'assistance et de maintenance périodique

- Systèmes de remodelage

- Fabrication de systèmes de récupération d'hélium de différentes contenances en fonction de la demande du client

Il existe différentes méthodes pour mener une détection de fuite à l'hélium :

Essai global en chambre à vide

Cette technique représente le choix idéal et le plus efficace :

- La plus haute sensibilité, précision et fiabilité

- Test global : la fuite sera forcément détectée, quelle que soit sa position

- Test automatique et objectif : les résultats ne sont pas influencés par les erreurs humaines

- Totalement reconnu par toutes les normes

- Le résultat ne dépend pas de facteurs comme la température de l'objet testé (il est préférable qu'il soit chaud), avec volume dans des limites raisonnables, ni de la forme et du matériau de l'objet (des objets souples peuvent aussi être testés).

- Seule condition pour appliquer test, le composant à tester ne doit pas craindre les conditions de vide et le matériau ne doit pas être perméable à l'hélium.

Test par reniflage

Le plus simple et le moins coûteux des tests à l'hélium, largement utilisé et en tout lieu. Les principales différences par rapport au test en chambre à vide sont les suivantes :

- Moins bonne sensibilité (due aussi au fait que, généralement, la tête de reniflage ne peut pas capturer la totalité du débit de la fuite, mais seulement une partie).

- Il peut être utilisé pour tester uniquement quelques points spécifiques de l'objet, puisqu'il ne s'agit pas d'un test global.

- Il peut être une option valide pour tester d'énormes composants (d'un volume supérieur à 3 m3), ne pouvant être positionnés dans une chambre à vide en raison de leurs dimensions.

- Précision dépendant grandement de l'attention accordée par l'opérateur aux opérations

- La sensibilité est inférieure puisque le test par reniflage est réalisé en conditions ambiantes. L'arrière plan est donc affecté par la présence d'hélium, naturellement présent dans l'air (5 ppm). À l'intérieur de la chambre, l'arrière-plan est nettement inférieur puisque l'air a été évacué.

Test par vaporisation

Dans ce cas, le spectromètre de masse est raccordé à l'objet testé, et de l'hélium est vaporisé par l'extérieur. Il est très rarement utilisé, et surtout et seulement pour localiser les fuites. Il y a peu de choses à dire sur cette méthode.

Test global hélium à l'extérieur / vide à l'intérieur

Dans ce cas, le composant est testé dans une chambre fermée, sous atmosphère enrichie à l'hélium. Un spectromètre de masse est raccordé au composant, éventuellement connecté à une pompe à vide si le volume du composant est trop important.

Il est parfois demandé par les clients en raison de son prix plus avantageux, mais il est peu utilisé pour une raison essentielle : la pression différentielle entre l'extérieur et l'intérieur ne peut être que d'un bar, et est appliquée dans la direction opposée aux conditions d'exercice normales de l'objet testé.

Il convient donc d'appliquer cette technique dans un seul cas : lorsque l'objet opère en conditions de vide à la pression atmosphérique.

- Système de pompage dédié pour analyse - Flux total

- Système de pompage sur chariot pour faciliter l'entretien

- Armoire électrique et pneumatique dédiée

- Ventilation et insonorisation du système de pompage

- Outillage amovible et remplaçable avec chargement/déchargement manuel ou automatique

- Interface Homme-Machine (IHM) entièrement personnalisable