Mesure et inspection des membranes

Lors de la fabrication des composants clés des piles à combustible et des électrolyseurs, il est essentiel que les principales caractéristiques dimensionnelles soient précises et qu'il n'y ait pas de défauts susceptibles de compromettre leur bon fonctionnement ou leur efficacité.

Le processus de production de composants tels que les membranes, les CCM (Catalyst Coated Membrane), les MEA (Membrane Electrode Assembly), les GDL (Gas Diffusion Layer), les plaques d'écoulement et les BPP (Bi-Polar Plates) peut générer des rayures, des déchirures, des ondulations, des inclusions, des contaminants, etc. qui, selon leur taille, peuvent être particulièrement nuisibles.

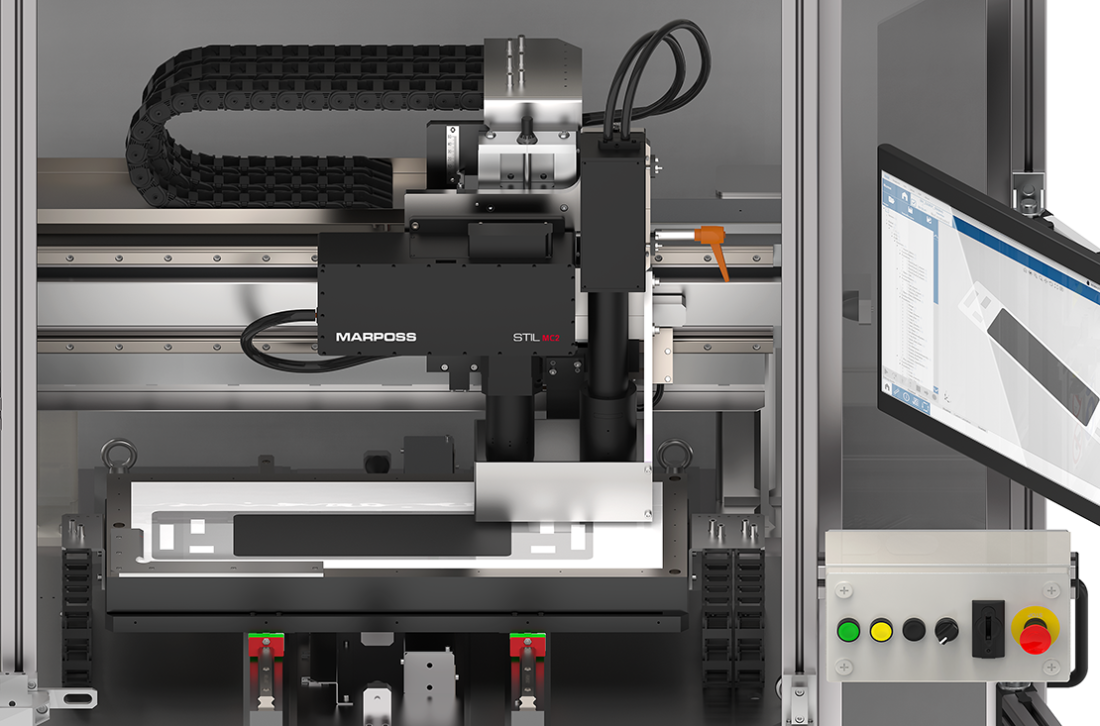

Pour l'analyse lors de la phase de développement du produit, ainsi que pour l'échantillonnage en ligne de production, Marposs propose une station semi-automatique dédiée au contrôle qualité des grands composants plats. Ce système est conçu pour effectuer des contrôles dimensionnels précis et fournir une inspection complète visant à détecter différents types de défauts.

La station utilise une combinaison de différents capteurs basées sur la technologie confocale chromatique exclusive de Marposs-STIL, qui sont montés sur des axes motorisés pour effectuer automatiquement des courses de mesure ou de repositionnement.

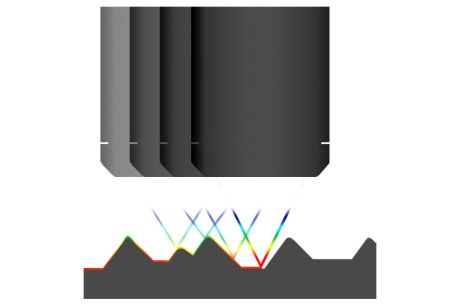

La caméra confocale linéaire MC2 garantit l'acquisition d'images de très haute résolution avec une mise au point parfaite sur une profondeur de champ allant jusqu'à 2,6 mm, ce qui est normalement inimaginable pour des caméras haute résolution avec des optiques conventionnelles. Une fréquence d'échantillonnage très élevée permet de balayer la surface en peu de temps et de détecter différents types de défauts.

L'utilisation du capteur confocal de la ligne MPLS en combinaison avec les axes de la machine permet une évaluation des dimensions x-y-z du composant dans son ensemble, ainsi que des défauts potentiels qui ont été identifiés. Enfin, la caractérisation dimensionnelle complète de ces défauts permet d'évaluer ceux qui peuvent effectivement être dangereux pour le fonctionnement du composant, permettant ainsi l'adoption d'actions correctives appropriées.

En fonction du type de composant et des contrôles requis, il est également possible d'intégrer différentes configurations de sondes basées sur différentes technologies, telles que des profilomètres laser, des capteurs ponctuels confocaux ou interférométriques, des caméras linéaires ou matricielles.

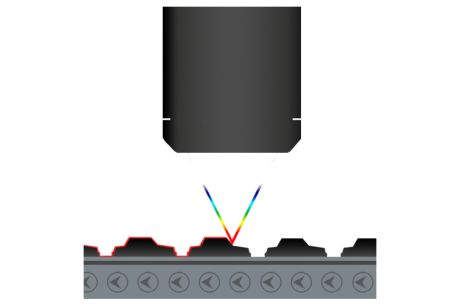

Par exemple, l'utilisation d'un capteur confocal ponctuel peut être utilisée pour le contrôle des plaques d'écoulement et des BPP afin d'effectuer une mesure précise par balayage de la profondeur et de la largeur des canaux d'alimentation.

- Solution flexible pour la mesure et l'inspection de différents composants plats

- Référence de pièce équipée d'un système d’aspiration pour un positionnement précis et rapide, sans risque d'endommager le composant

- Technologies de mesure et d'inspection sans contact

- Inspection complète du composant pour une caractérisation totale des défauts éventuels

- Personnalisation des algorithmes de reconnaissance des défauts, également avec des méthodologies I.A, en fonction du type de composant à contrôler

- Programmation du cycle de contrôle avec exécution de la mesure dimensionnelle uniquement dans les zones où les défauts sont présents

| Dimensions de la machine | Largeur 2,0 m x Profondeur 1,5 m x Hauteur 2,2 m |

| Surface maximale mesurée (x-y) | 600 mm x 200 mm |

| Variation maximale mesurable en z | 2,6 mm (avec MPLS DeepView) |

| Course maximale de positionnement en z | 50 mm (pour mesurer des pièces de hauteur différente) |

| Vitesse de balayage | Jusqu'à 200 mm/sec En fonction des performances demandées |

Les autres données techniques (résolution de mesure en x, y et z, précision, répétabilité, temps de cycle...) dépendent des versions des capteurs MC2 et MPLS utilisés.