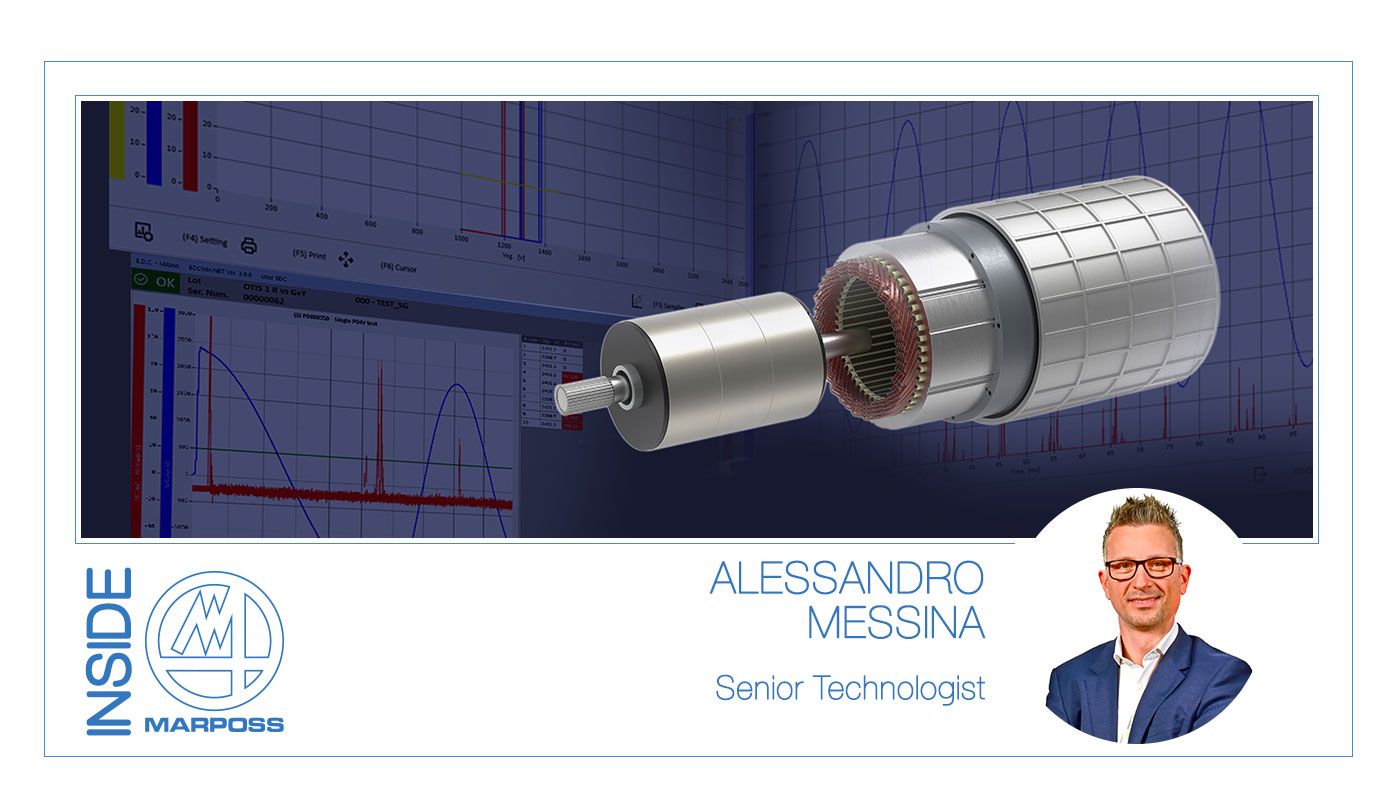

电动机及其部件的电气和功能测试系统

电动机正在经历前所未有的全球性增长。这种在汽车行业大规模的快速扩散,使得制造商和最终用户对零部件的可靠性产生了很高的期望,这对生产链上的质量和过程控制要求产生了影响。

人们对电动机的高可靠性越来越重视,这促使生产制造向更高的质量标准转移。

以新技术迎接新时代

近70年来,马波斯的使命一直是与客户并肩工作,以保证生产过程中的质量控制。凭借广泛的技术和产品,以及遍布全球的业务,马波斯一直是原始设备制造商、一级和二级供应商以及在汽车行业运营的机床制造商的理想合作伙伴。

如今,在向电动汽车转型等重大变革的时代,马波斯的目标是为汽车市场提供强有力的参考,以应对电动汽车时代的新挑战。

马波斯 e.d.c:局部放电测试

2020年7月马波斯收购了e.d.c,以此能够为客户提供广泛的定制化测试解决方案,包括用于生产车间以及实验室环境的电机及其部件检测。

e.d.c.的优势依赖于局部放电测试的高度专业化:20多年的经验和全球安装的8000多个系统,使e.d.c.能够开发出与Hi-Pot和浪涌等标准测试不同的技术,该技术能够100%识别缺陷,甚至是潜在缺陷。

局部放电测试支持检测所有潜在的缺陷,这些缺陷可能会在短时间运行后导致电动马达出现故障。这对于由逆变器供电的电机来说更是如此,比如电动汽车,由于不可避免的电压过冲,电机绕组会承受更大的应力。

标准的电气测试不足以识别所有类型的故障。许多缺陷只产生局部放电,只有用局部放电测试方法才能识别。这不能代替标准试验,但必须另外进行。

例如,一个典型的故障发生在导线接触定子叠层时。如果导线与电堆的接触点有磁漆划伤,即使是标准交流高压测试也能识别故障。但是,通常情况下,如果电线绝缘良好,在交流高压试验期间施加的电压即使很高,也不足以破坏剩余的绝缘材料,因此无法识别该故障。在进行交流介电强度试验的同时进行局部放电测量,这些缺陷的100%始终得到识别和过滤。

永久性局部放电的后果是绝缘系统的功能部件逐渐但持续减弱,从而导致完全击穿和电机故障。这就是为什么电动机在运行过程中不应该出现局部放电,这就是为什么直流局部放电测试方法对汽车制造商,甚至对一级供应商来说都是如此珍贵。

马波斯电机检测解决方案

电机检测旨在通过使用识别电机内部潜在趋势的设备来检查电机的完整性。

电机检测的主要目的是揭示潜在问题,防止不必要的故障评估静态参数,如绝缘、导线损坏和电流泄漏,以及更多动态参数,如反电动势(电动势)、NVH(噪声-振动-粗糙度)、转速和转矩图、三相短路、,齿槽,转矩脉动。

凭借e.d.c.产品,马波斯提供了一整套解决方案,专门用于任何类型电机的功能测试和下线测试,用于在线和离线应用或实验室分析和表征。

马波斯为电动马达及其组件开发和生产的所有阶段的所有电气测试和绝缘问题检测提供定制的在线和离线解决方案,例如:

- 生产线(绕线或发夹)的定子测试仪,包括局部放电测量

- 各种转子的转子测试仪(带永磁体、鼠笼式、绕线式)

- 用于生产的自动EoL电机测试仪(带负载/空载测试),用于实验室电机负载测试和寿命模拟循环的测功机

- 用于实验室的先进绕组和绝缘质量分析仪

定子质量控制

定子的质量控制意味着检查整个生产链的各种电气特性。特别是,绝缘试验和局部放电测试在工艺的不同阶段进行,是评估部件质量和可靠性的关键操作。

转子的功能控制

转子的功能控制取决于所采用的电机类型,因此取决于转子配置:对于鼠笼式转子,质量控制可以手动进行,也可以通过全自动测试站(用于在线集成)进行,其目的是识别保持架压铸杆内部的缺陷,如材料中断、气孔、与端环连接的缺陷、几何和形状错误。

对于永磁转子,使用手动台或自动站进行反电势测试,并进行FFT分析。

线下功能测试

线下(EoL)功能测试是对装配完毕的电机进行质量控制的关键操作,它负责产品在制造过程结束时的整体功能。

根据测试站的预期用途、产品开发和工艺设置阶段的实验室分析活动或装配线末端的100%质量控制,进行功能检查的方法可能有所不同。

在生产过程中,电动机的完整质量控制包括绝缘试验,以验证装配操作没有损害绝缘的完美状态,以及一系列功能试验,以评估动态参数,如振动(NVH试验)、动态或被动反电动势以及FFT分析,摩擦和铁损失,零分解位置等。

了解有关局部放电测量的更多信息,请点击: