描述

统计过程控制是一种基于统计分析的质量控制方法。这种方法是在1920年代贝尔实验室根据Walter A. Shewart的想法和见解创建的。

统计过程控制的理论基于以下观察结果:任何制造过程都包含许多可变性来源。尽管目标是获得尽可能高的质量(即符合规范),但可变性将使生产的两个部件不能完全相同。

可变性分为两种类型:

- 常见原因:由生产过程中产生随机分布式输出的未知因素引起。

- 特殊原因:由外部因素引起;这些因素在时间上受到限制并且仅影响部分生产,使其变得分散和不可预测。

如果您能够识别并删除第二种变化,则该过程是稳定的;统计过程控制分析有助于识别第二类可变性。

统计过程控制规定了三个活动阶段:

- 了解过程:必须在其行为中识别过程,并且必须明确规定每个受控特征的规格界限。

- 可变性的特殊原因必须消除,以使过程稳定。

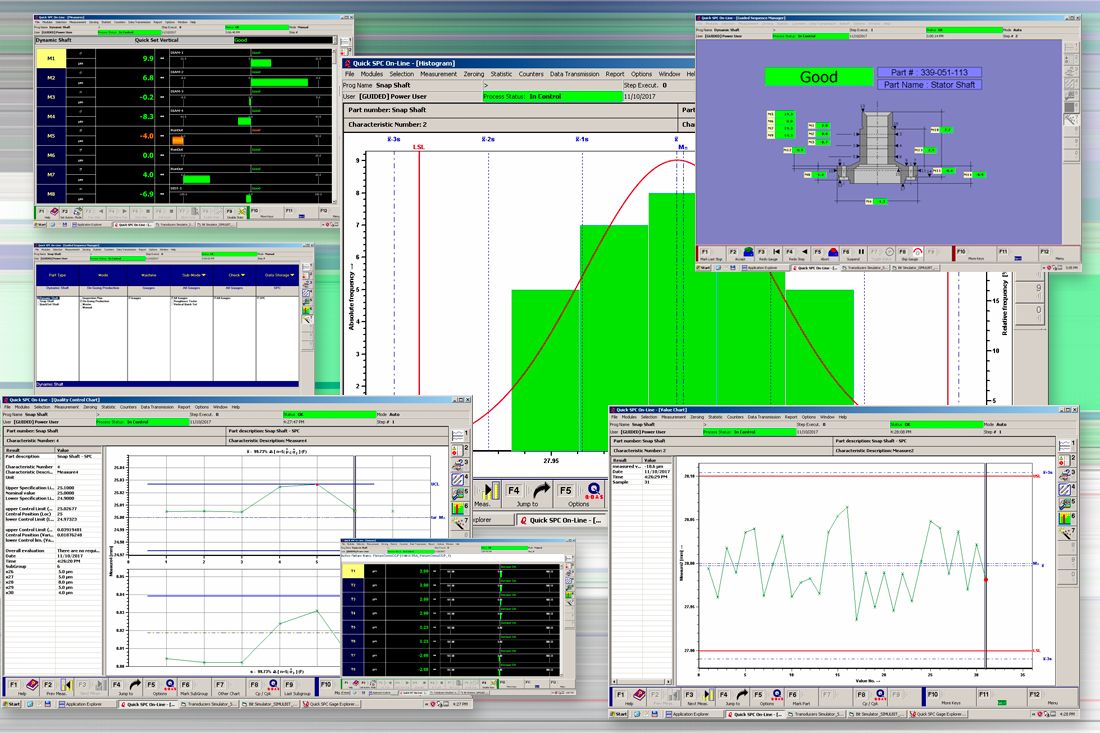

- 使用控制图监控生产过程:这些图表用于及时检测受控特征的均值或方差的变化。控制图的目的是识别始终存在的可变性的常见原因,并将其与特殊原因区分开来。

统计过程控制的目标不是检查零件是否良好,而是预测并防止生产出有缺陷的零件。为此,可将控制图作为预测工具,并确定可能导致生产出有缺陷的零件的原因。一旦控制图表示存在不稳定的过程(SPC警报),就必须采取措施控制生产,从而限制了部件不合格和生产线的减速。

当控制图没有发出任何警报信号时,该过程可被视为“稳定”或“受控制”;其“过程能力”可以通过“能力研究”进行计算。过程能力是一种用来计算过程在未来指定限制时间内生产零件的能力的指数。

最初的Shewart理论基于过程,其特征仅由一种正态分布进行描述。随着时间的推移,统计过程控制的能力得到了改进,能够(使用Pearson控制图)分析不同分布描述的连续特征,(使用P控制图和NP控制图)分析离散特征,以及(使用C控制图)和U控制图)分析具有多个缺陷的离散特征。

下载