描述

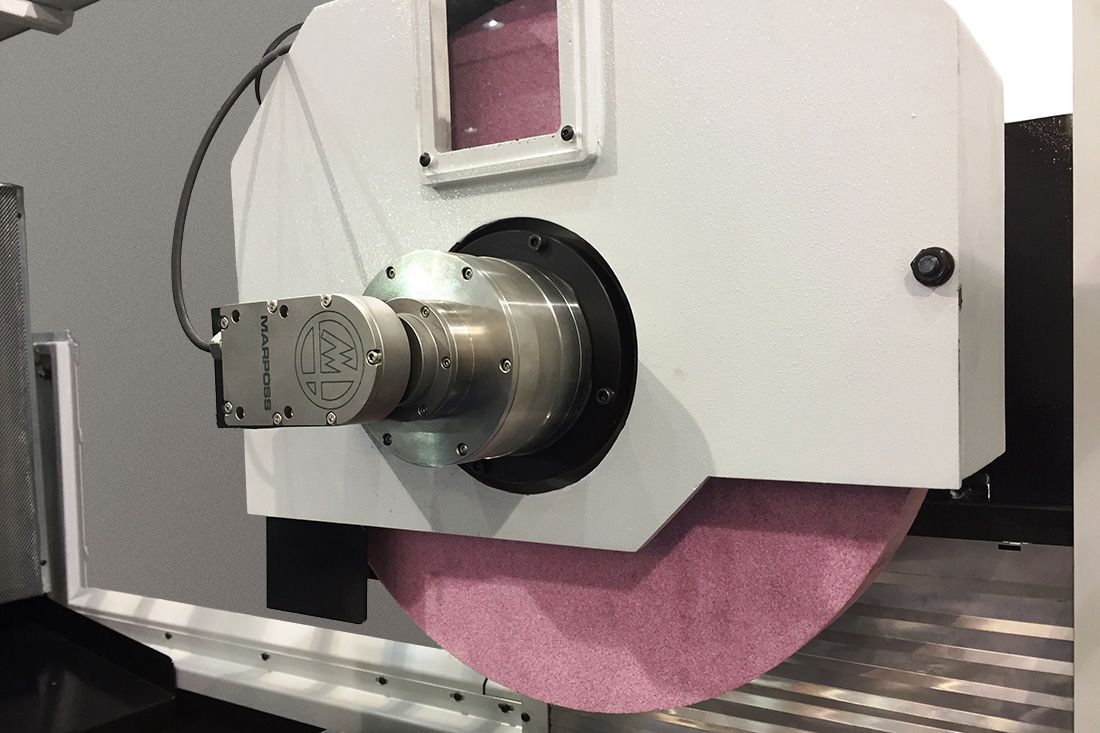

平衡和振动传感器

振动是由机械部件,特别是旋转砂轮的不平衡引起的。振动也有可能由以下原因引起:

- 砂轮分布不均匀;

- 砂轮和安装法兰的装配不对称;

- 砂轮磨损不均匀;

- 砂轮分裂和冷却剂吸收。

为了补偿上述不平衡,必须首先使用振动传感器(加速度计)通过压电技术测量振动的频率、振幅、速度和加速度。

振动传感器由连接到压电式换能器(通常为石英)的振动质量块组成。振动传感器可以读取加速度中的振动并将其转换为待处理的电信号。

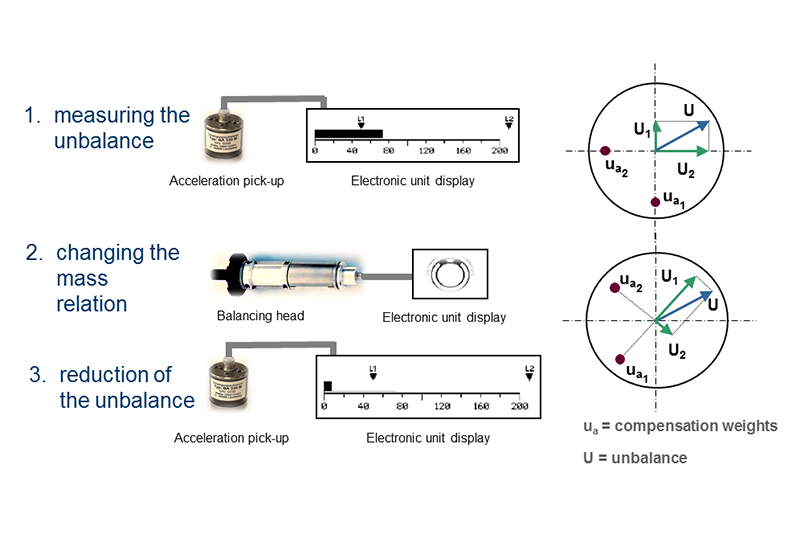

静态(一个平面)或动态(两个平面)不平衡可以通过平衡系统自动校正,平衡系统通常是机电式的,通过机械配重连续自动地补偿不平衡。

平衡系统可安装在主轴外部或内部,适用于大多数外部磨床,例如外部无心磨削,工作台磨削,齿轮磨削和特殊磨削。

几乎所有的砂轮都由操作员通过将补偿砝码放在砂轮的法兰上的方法进行手动平衡。但是,这些操作需由合格的人员进行,并且可能需要很长时间才能正确完成。在机器中直接安装自动平衡系统,可以更轻松,更有效地平衡砂轮。与手动平衡相比,此解决方案有各种优势,例如:

- 平衡精确度更高;

- 循环时间短(仅几秒钟);

- 平衡循环完全自动;

- 在一个平面上补偿(静态不平衡)或在两个平面上补偿(动态不平衡);

- 不一定必须由合格人员进行操作;

- 可在砂轮的整个使用寿命期间不断地检查振动。

声学传感器

磨削可分为以下两个过程:

- 砂轮调整过程(定位和修整)

- 零件加工过程

在零件加工之后,需要进行砂轮调节,以使砂轮外形恢复到其原始状态。 注意:如采用的是超硬磨料砂轮,这一点非常重要。

对于零件加工过程,必须提供有用的信息以优化过程,包括循环时间和加工总成本,以及监控任何意外故障(例如碰撞)。

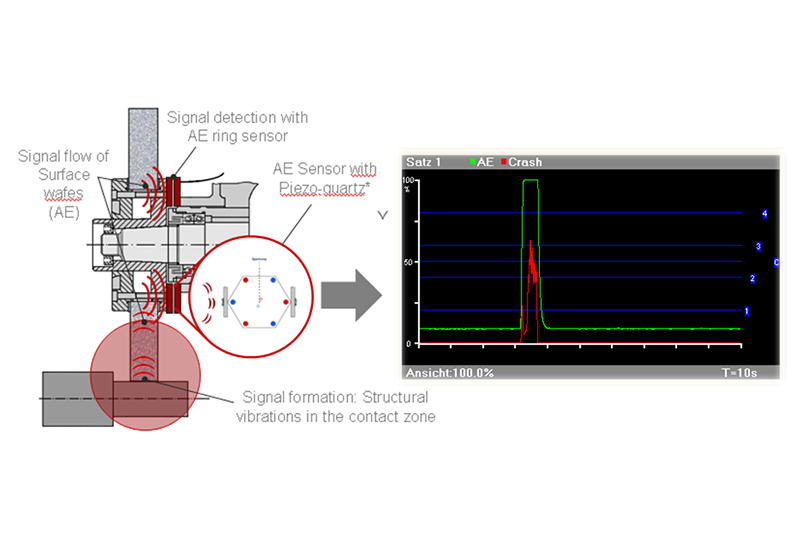

这些过程可以通过传感器使用超声波技术(声频发射)进行监控。超声波技术可以监控零件和整修机接触到砂轮时发出的噪声。 噪声通常被称为声发射信号,即机器结构内储存和释放的能量产生的频率范围较宽(高达1000kHz)的弹性波。

因此,放置在磨床上的声学传感器必须起到机器和操作员第六感的作用。由于高速工作所需的润滑剂和冷却剂的操作压力高,当前加工过程自动化不再允许直接查看零件,因此允许视觉感受。将传感器直接安装在机器中具有以下优点:

- 气隙检查可以通过优化砂轮接近速度的变化进而缩短循环周期。

- 碰撞检查可以消除对操作员造成伤害、对砂轮或机器造成灾难性损坏的风险。

- 修整控制可以检测砂轮与整修机之间的接触情况,从而加快修整周期并防止砂轮损坏。

- 由于切削条件严格和磨料成本高,需对CBN砂轮进行特定的声学分析,以此优化修整。

- 系统监控降低了磨削成本,并省去了砂轮。

- 系统监控可提高人员的安全性,防止损坏以及避免高昂的维护成本。

下载