描述

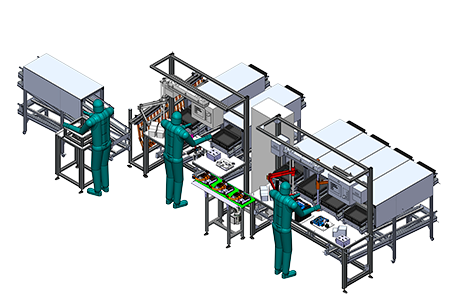

自动线用于装配电动汽车电池充电器的所有组件。该过程分为2个不同的阶段:

- 第一阶段,组装带电板的上盖。

- 第二阶段,完成底部的组装。在进行泄漏测试和电性能测试之前,用电离空气清洁上下部件。

第1阶段

所有操作均由3号手动站中的操作员执行。

- 操作员选取上盖,并在隔离区域进行电离清洁。

- 在下一个手动工站中组装主电源连接器。

- 电板由操作员选取并拧紧。

在所有工序中,操作员操作均由平板电脑指引,并且通过平板电脑数据来跟踪生产组件。

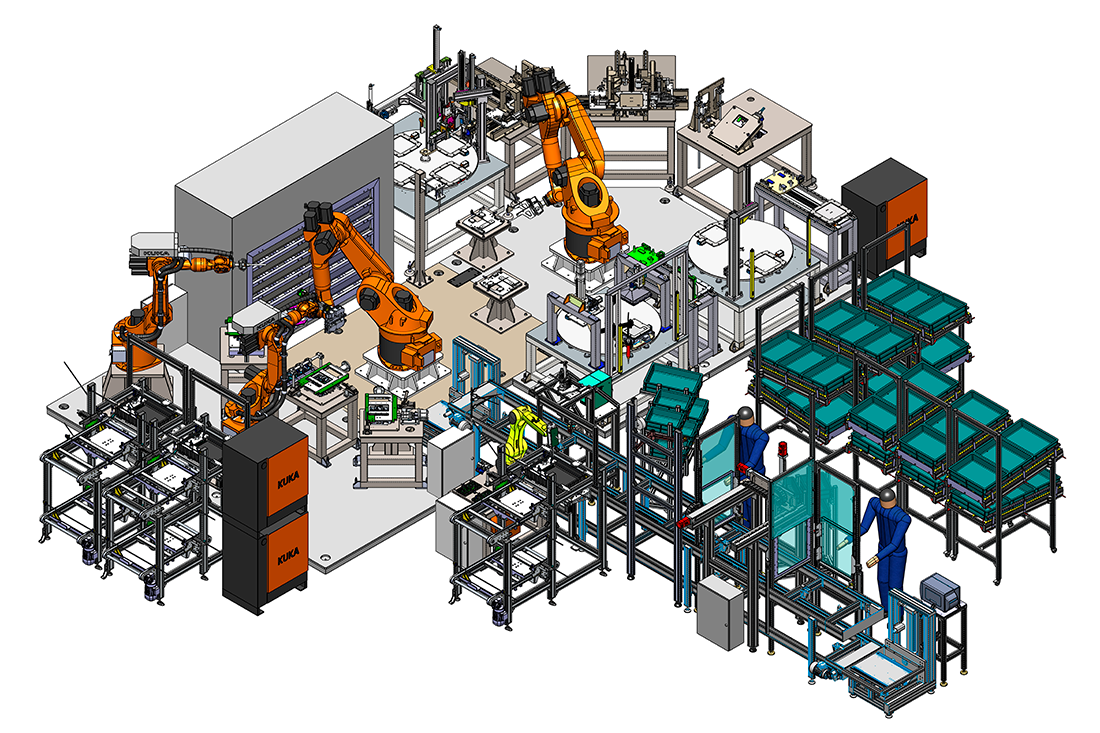

第2阶段

在第二阶段中,操作也分为2个主要环节:

- 在第一个环节,底部组件由操作员处理并由链式输送机上下料。

- 在第二个环节,底盖由机器人上下料,并由自动工站和转台组装。

第一个环节—链式输送机上下料

底壳装有垫圈,操作员选取垫圈并放在托盘上,由链式输送机上下料。

- 在输送机的第一站,在隔离区中用电离空气清洁底盖。

- 在第二站中,电动机械手操控摄像头系统检查垫圈的位置和完整性。

- 第三站用于供水接头拧紧,手动操作;螺丝自动供应。

- 在第四站上,电板由操作员选取并拧紧。螺丝自动供应。

- 数据矩阵读数可跟踪为组装过程选择的所有组件。

在整个操作过程中,操作员均由平板电脑引导。

第二个环节—由机器人处理

机器人会选取底盖以进行组装。

- 第一站上,泄漏测试检查冷却回路(压力为2.5bar,持续15秒)。

- 第二站上,电磁线圈由机器人选取,并放置在底盖内部:底盖先前已通过第一个机器人定位在第二工作站。

- 第三站为树脂化工艺:在固定内部组件之前将底盖预热,然后用树脂分配器填充。

- 第四站上,第一个机器人将底盖留在烤箱内进行树脂熟化。

最后阶段由转台完成。

第一个转台从机器人接收下盖,它包含如下工序:

- 下盖底侧用电离空气清洁。

- 下盖与第二个电板组装在一起。

- 该工序由操作员拧紧并由通过摄像头检查。

- 转台旋转将下盖组装品交给机器人。

在最后阶段,从物料存储区手动选取上盖,进行组装和拧紧。之后,第二和第三转台将完成如下操作:

- 组装后产品留在第二个转台上,进行最后的漏气测试(0.20bar – 持续15秒)。

- 产品由电性能测试仪进行测试,如果测试显示OK,则将用激光标记外壳。

- 最后一个阀门在第三转台上装配,然后产品由操作员下料。

优势

手动站

- 高效率= 90%。

- 装配过程的高度灵活性:手动工站使装配过程易于改进和/或升级,并且改造过程快速、轻松。

- 易于操作员更换:平板电脑在手动操作过程中指引操作员如何操作。所以新操作员也能展现最大的效率。

自动站

- 高效率= 90%。

- 高度自动化过程:所有关键操作均由自动化设备完成,操作员完成的是相对简单的组装。

- 易于操作员交换:平板电脑在手动操作过程中驱动操作员。新操作员也可以实现最高效率。

版本

- 根据客户规范要求确定

技术规格

手动站

|

Cycle time at 100% 100%时的生产周期 |

239 sec |

|

Cycle time at 90% 90%时的生产周期 |

262,9 sec |

|

Production 生产UPH |

15,6 parts / hour |

|

Efficiency 效率 |

90% |

自动站

|

Cycle time at 100% 100%时的生产周期 |

210 sec |

|

Cycle time at 90% 90%时的生产周期 |

233 sec |

|

Production 生产UPH |

17 parts / hour |

|

Efficiency 效率 |

90% |

下载