Configuración de herramienta y comprobación geométrica en centros de mecanizado

Las personas que trabajan con máquinas de fresado y centros de mecanizado conocen el problema de las piezas descartadas que se generan debido a herramientas rotas o desgastadas o herramientas que no miden correctamente. Es habitual que los usuarios finales o los operadores no tengan los instrumentos correctos para detectar las dimensiones de herramientas reales durante los ciclos de trabajo, información fundamental para una ejecución de producción adecuada.

Ajuste de herramienta automático antes, durante y después del proceso de mecanizado ofrece la posibilidad de adquirir automáticamente los valores exactos de longitud y diámetro de cortadores y taladros. Los ajustadores de herramienta miden las herramientas dentro de las áreas de elaboración de máquina, por lo tanto en condiciones de mecanizado reales. De esta manera la comprobación de la herramientas más significativa que la preconfiguración fuera de la máquina.

Los ajustadores de herramienta aseguran dos fases de medida fundamentales: la preconfiguración y la verificación de herramienta.

Gracias a la fase de preparación, las herramientas se miden en la máquina antes de comenzar el proceso de mecanizado, de manera que los movimientos del eje respetan las dimensiones reales y no las teóricas usadas en los cálculos de dimensión de la herramienta. Además, se puede detectar y compensar los errores de excentricidad, debido a una sujeción no adecuada de las herramientas en el husillo.

La verificación de herramienta permite detectar el desgaste de brocas o la rotura entre los diferentes procesos, para mantener la calidad de corte bajo control. Además, compensa la derivación térmica que puede influir en la longitud de la herramienta.

- Aumento de la calidad de la producción

- Nivel constante de la calidad de producción

- Ahorro en comparación con la comprobación de herramientas externas o manuales

- Aumento de la productividad de máquina

- Medidas más precisas, ya que se realizan en condiciones de elaboración reales

- Posibilidad de comprobar las herramientas entre una fase de trabajo y la siguiente

- Adquisición automática de los valores medidos y actualización de la tabla de la herramienta

- Se facilitan las actividades del operador

- Eliminación de los errores debidos a la entrada manual de valores de medida en el CNC

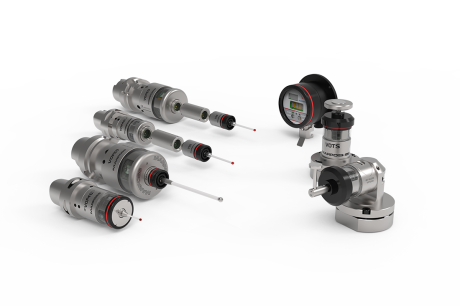

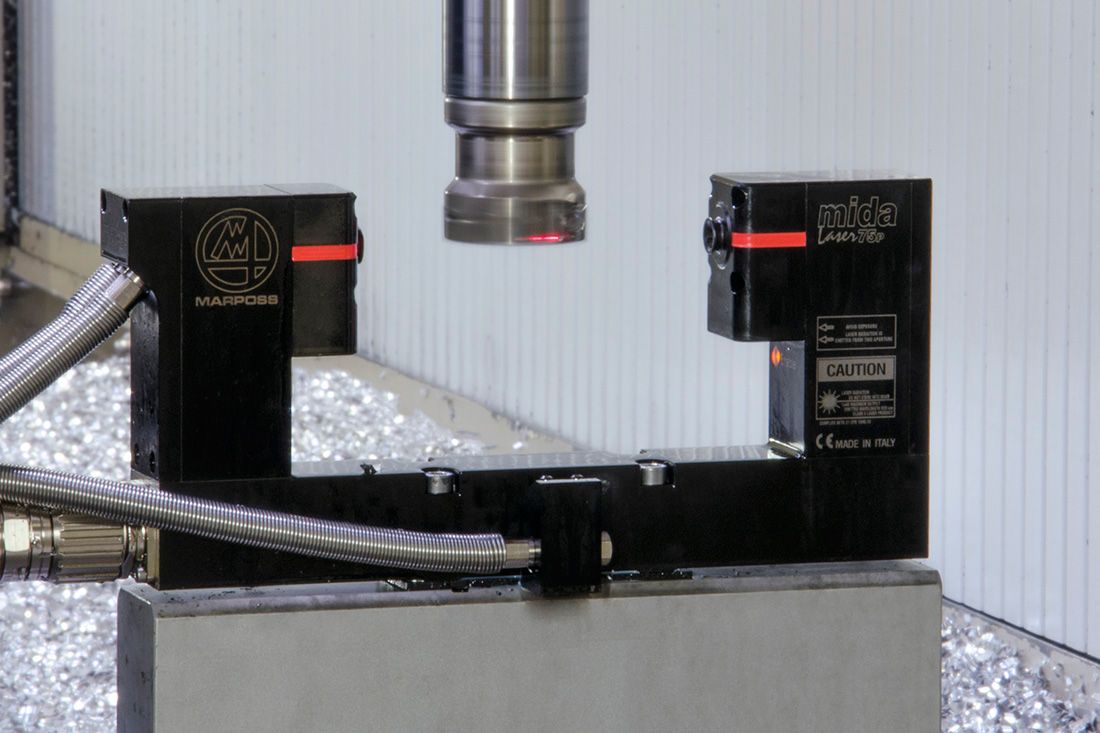

Marposs propone una amplia variedad de ajustadores de herramienta, que cubren las necesidades de aplicación más diferentes:

- Ajuste de herramienta por contacto, bien sea con aplicaciones inalámbricas o cableadas, permiten medidas de una herramienta estática o giratoria de al menos 1 mm de diámetro. Se pueden realizar las operaciones de preparación para obtener los valores de comprobación de diámetro e integridad

- Ajuste de herramienta sin contacto,en caso que desee medir herramientas más pequeñas que 1 mm o sea necesario realizar medidas más completas (por ejemplo, excentricidad, comprobación de integridad de perfiles de cortadores)

- Vision Tool Setting, ideal para microherramientas que requieren un rendimiento metrológico extraordinario (precisión de medida inferior a las 2 micras)

Marposs también desarrolla ciclos de software de medida para tipos de ajustador de herramientas.