Tecnologías -- Sensores de equilibrado, acústico y vibración

En los últimos años se ha producido un aumento de la velocidad de rotación de los husillos de las máquinas de rectificación y en el uso de ruedas de rectificado CBN. Por esta razón, es necesario conseguir máquinas que puedan conseguir unos niveles superiores de acabado de la superficie. Con estos niveles de rendimientos, deben monitorizarse de manera constante las vibraciones provocadas por un desequilibrio de las piezas mecánicas giratorias, en especial del husillo de soporte de la rueda de rectificación, así como las condiciones de funcionamiento de la rueda de rectificación.

Actualmente la demanda de procesos de mecanizado fiables y flexibles aumenta de manera constante, por lo tanto, el proceso de rectificación debe ser más y más inteligente.

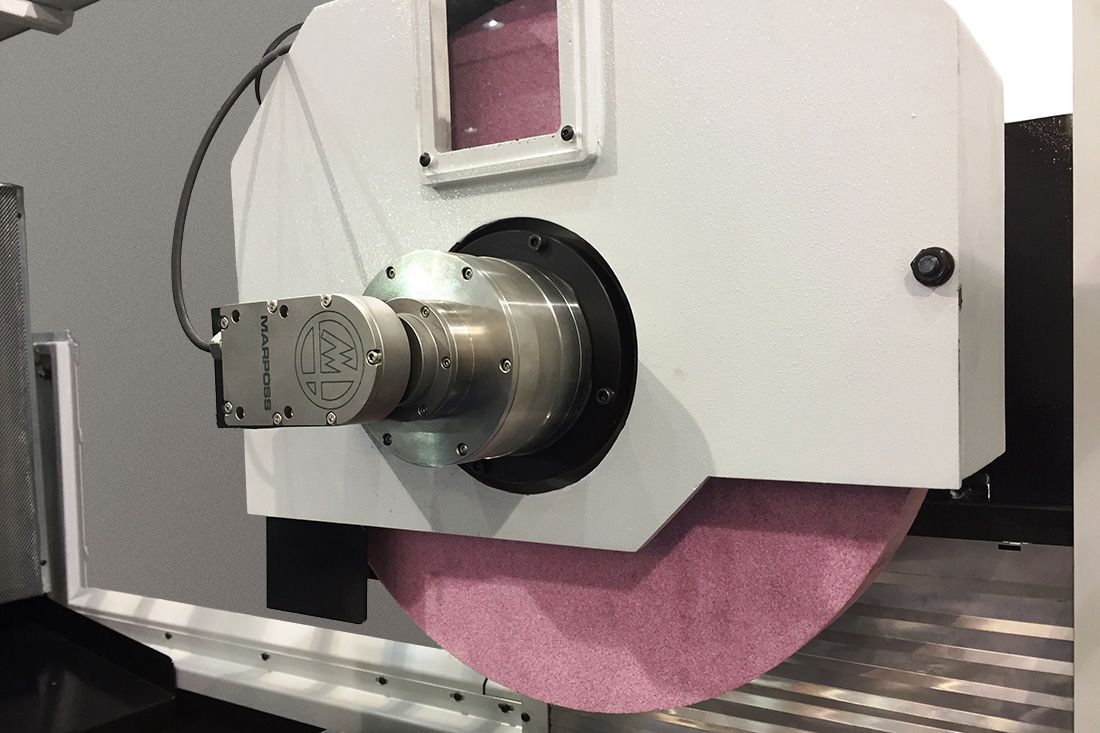

SENSOR DE EQUILIBRADO Y VIBRACIÓN

La vibración está provocada por un desequilibrio de las piezas mecánicas, especialmente la rueda de rectificación giratoria. La vibración también está provocada por las siguientes causas:

- Distribución desequilibrada de la rueda de rectificación;

- Falta de simetría en el montaje de la rueda de rectificación y la brida de montaje;

- Desgaste desequilibrado de la rueda de rectificación;

- Astillado de la rueda de rectificación y absorción de refrigerante.

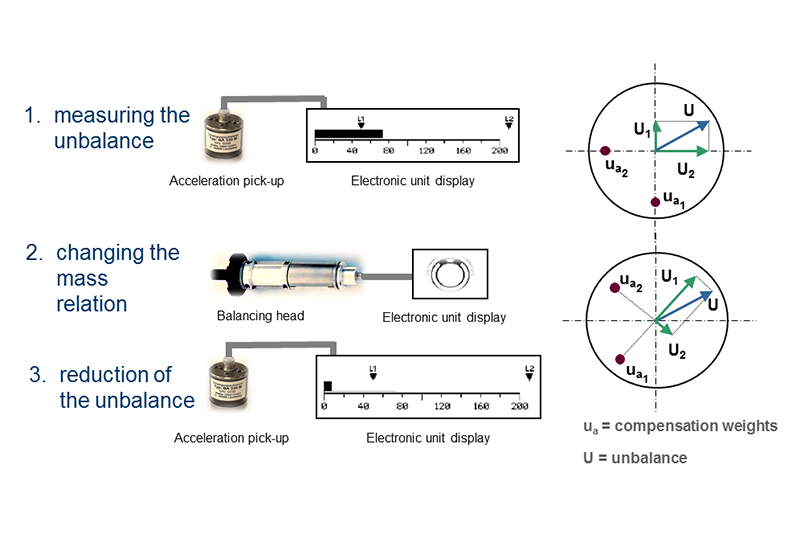

Para compensar el desequilibrio antes indicado, debe medirse la vibración primero, su frecuencia, amplitud, velocidad y aceleración con un sensor de vibración (acelerómetro) usando tecnología de piezoeléctrico.

El sensor de vibración consiste en unas masas sísmicas conectadas a un transductor piezoeléctrico (normalmente cuarzo) que lee la vibración en la aceleración y la convierte en una señal eléctrica que debe ser procesada.

El desequilibrio estático (1 plano) o dinámico (2 planos) puede corregirse automáticamente con un sistema de equilibrado, normalmente electromecánico, que de manera continua y automática compensa el desequilibrio con contrapesos mecánicos.

Los equipos de equilibrado puede instalarse externa e internamente en el husillo en la mayoría de máquinas rectificadoras para exteriores, rectificación sin centro, rectificación para mesas, engranajes y rectificaciones especiales.

Casi todas las ruedas de rectificación se equilibran manualmente por el operador que sitúa los pesos de compensación en la brida de la rueda de rectificación. Sin embargo, estas operaciones requieren personal cualificado y pueden tardar mucho para conseguir que la tarea se realice correctamente. Las ruedas de rectificación pueden equilibrarse más fácilmente instalando un sistema de equilibrado automático directamente en la máquina. Esta solución ofrece varias ventajas si se compara con los métodos manuales, por ejemplo:

- Mayor precisión de equilibrado;

- Tiempo de ciclo corto (hasta unos pocos segundos);

- Un ciclo de equilibrado completamente automático;

- Compensación en un plano (desequilibrio estático) o en dos planos (desequilibrio dinámico);

- No es necesario recurrir a personal cualificado;

- Comprobación constante de la vibración en toda la duración de la rueda de rectificación.

SENSOR ACÚSTICO

La operación de rectificación puede dividirse en estos dos procesos:

- Proceso de acondicionamiento de la rueda de rectificación (posicionamiento y diamantado)

- Proceso de mecanizado de la pieza

El proceso de rectificación de la rueda de rectificación es necesario después del proceso de mecanizado de la pieza para devolver el perfil de la rueda de rectificación a su estado original. Nota:es extremadamente importante si se usan ruedas de rectificación muy abrasivas.

Para el proceso de mecanizado de la pieza, debe ofrecerse información útil para optimizar el proceso. Esto incluye el tiempo de ciclo y el coste de mecanizado total, así como la monitorización de cualquier fallo no esperado (por ejemplo, golpe).

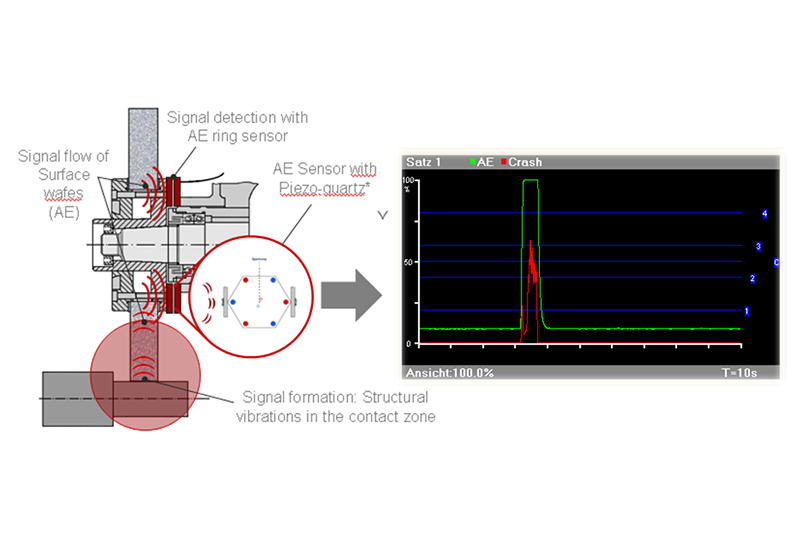

Estos procesos pueden ser monitorizados por sensores que usan tecnología ultrasónica (emisiones acústicas) que pueden monitorizar el ruido emitido en el punto donde la pieza y el diamantador tocan la rueda de rectificación. El ruido normalmente se refiere a las señales de emisión acústica que son ondas elásticas con un intervalo de frecuencia amplio (hasta 1000 kHz) generadas por la energía almacenada y liberada dentro de la estructura de la máquina.

Por lo tanto, los sensores acústicos situados en las máquinas rectificadoras deben convertirse en el sexto sentido de la máquina y del operador. A pesar de que, debido a las elevadas presiones de funcionamiento de los lubricantes y refrigerantes necesarios para trabajar a elevada velocidad no se permite una visión directa de la pieza, se consigue saber cómo está situada. La instalación de los sensores directamente en la máquina ofrece las siguientes ventajas:

- La comprobación de entrehierro reduce los tiempos de ciclo, optimizando el cambio en la velocidad de acercamiento de la rueda de rectificación.

- La comprobación de colisión evita el riesgo de daños catastróficos para el operador, la rueda de rectificación o la máquina.

- El control de diamantado detecta el contacto rueda de rectificado-diamantador para acelerar el ciclo de diamantado y evitar daños a la rueda de rectificación.

- Las ruedas de rectificación CBN requieren un análisis acústico específico para optimizar la operación de diamantado, debido a las condiciones de corte extremas y los elevados costes del material abrasivo.

- La monitorización del sistema reduce los costes de las operaciones de rectificación y protege la rueda de rectificación.

- La monitorización del sistema aumenta la seguridad del personal y evita daños junto con costes de mantenimiento elevados.