Measurement and Inspection of Membranes

Cuando se fabrican componentes clave de las celdas de combustible y los electrolizadores, tiene una importancia fundamental que las principales características de las dimensiones sean precisas, así como asegurarse de que no hay defectos presentes que puedan poner en peligro el funcionamiento correcto o la eficiencia.

El proceso de producción de componentes como membranas, CCM (membrana catalizadora cubierta), MEA (conjunto membrana electrodo), GDL (capa de difusión gaseosa), placas de flujo y BPP (placa bipolar) puede generar rayaduras, desgarros, ondulaciones, inclusiones, contaminantes, etc que, dependiendo del tamaño que presenten, podrían ser especialmente dañinos.

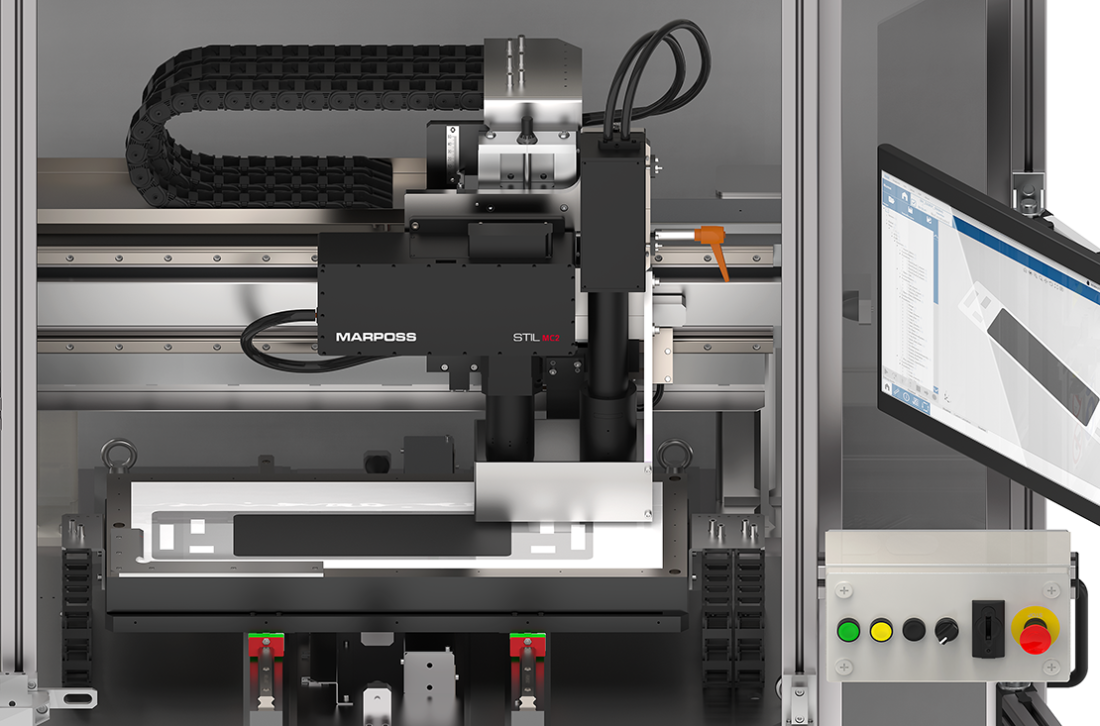

Para el análisis durante la fase de desarrollo de producto, así como para el muestreo en la línea de producción, Marposs ofrece una estación semiautomática dedicada al control de calidad en componentes planos largos. Este sistema se ha diseñado para realizar comprobaciones precisas de las dimensiones y ofrece una inspección completa con el objetivo de detectar diferentes tipos de defectos.

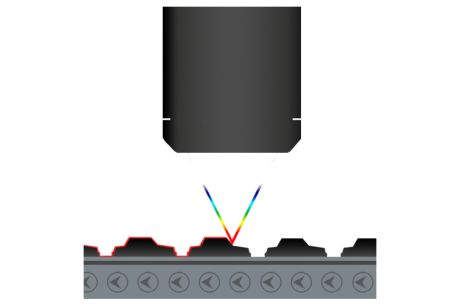

La estación utiliza una combinación de diferentes sondas basadas en una tecnología confocal cromática propiedad de Marposs-STIL, que están montadas en ejes controlados por máquina para realizar automáticamente la medición o las carreras de equipamiento.

La cámara confocal lineal MC2 garantiza la adquisición de imágenes de resolución muy elevada con un enfoque perfecto en una profundidad de campo de hasta 2,6 mm, normalmente inimaginable para cámaras de resolución elevada con ópticas convencionales. Una frecuencia de muestreo muy elevada permite que la superficie sea escaneada en un tiempo breve, detectado diferentes tipos de defectos.

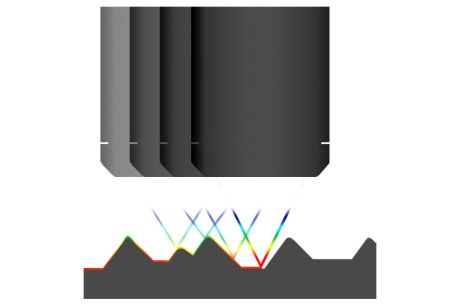

El uso de sensores en línea confocales MPLS en combinación con los ejes de la máquina permite una evaluación de las dimensiones x-y-z del componente como conjunto, así como los defectos potenciales que se han identificado. Finalmente, la caracterización completa de las dimensiones de estos defectos hace posible evaluar cuáles pueden ser realmente peligrosos para el funcionamiento del componente, lo que permite adoptar las acciones de corrección adecuadas.

Dependiendo del tipo de componente y de los controles necesario, también se pueden integrar diferentes configuraciones de sondas basadas en varias tecnologías, como perfilómetros láser, sensores confocales o de punto interferométrico, cámaras lineales o matriciales.

Por ejemplo, el uso de un sensor confocal de punto puede servir para controlar las placas de flujo y BPP a fin de realizar una medición de escaneado precisa de la profundidad y ancho de los canales de alimentación.

Solución flexible para la medición e inspección de diferentes componentes planos Referencia de la pieza equipada con sistema de vacío para un posicionamiento preciso y rápido, sin riesgo de dañar los componentes Medición sin contacto y tecnologías de inspección Inspección completa del componente para una caracterización total de cualquier defecto que pueda estar presente Personalización de los algoritmos de reconocimiento de defectos, también con metodologías IA, según el tipo de componente que debe comprobarse Programación del ciclo de control con ejecución de la medición de las dimensiones solo en áreas donde están presentes defectos

| Dimensiones generales de medidor | Ancho 2,0 m x Profundidad 1,5 m x Altura 2,2 m |

| Pieza medida máxima (x-y) | 600 mm x 200 mm |

| Variación medible máxima en z | 2,6 mm (con MPLS DeepView) |

| Carrera de cambio de equipamiento máxima en z | 50 mm (para medir piezas de diferente altura) |

| Velocidad de escaneo | Hasta 200 mm/s Dependiendo del rendimiento necesario |

Otros datos técnicos (resolución de medida en X, Y y Z, precisión, repetibilidad, tiempo de ciclo, …) dependerá de las versiones Xed para los sensores MC2 y MPLS