Prueba De Estanqueidad De Enfriadoras De Batería Y Evaporadores Ca Mediante Sistema De Detección De Helio

La Prueba de estanqueidad se usa para detectar fugas en la enfriadora de la batería; el análisis se realiza en los recorridos de flujo de líquido refrigerante y refrigerante. Para mejorar la productividad, la máquina está equipada con tres cámaras de vacío y comprueba que no haya pérdidas asociadas al sistema de circuitos, simulando la condición de funcionamiento real.

Antes del conjunto en el sistema de propulsión, un paso fundamental es comprobar la estanqueidad de la enfriadora de la batería para asegurarse de la eficiencia y la fiabilidad a largo plazo del sistema global.

El accesorio de prueba tiene una gran importancia y ha sido diseñado en estrecha colaboración con el cliente para asegurar el máximo rendimiento y satisfacer las necesidades y especificaciones del cliente.

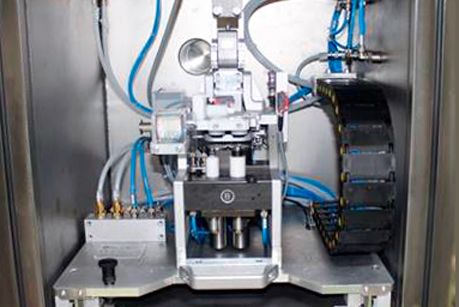

La máquina ofrece tres cámaras de vacío, con apertura y cierre de la tapa automáticos, y un movimiento vertical, montadas en armazones de acero soldados y pintados tapados con paneles móviles. El área de carga y descarga está protegida por cortinas ligeras. Una de las cámaras está situada en el sistema de bombeo de vacío, los armarios que contienen el panel eléctrico y el sistema de análisis que están fijos en la cabina, mientras que los armarios que contienen el armario de distribución del gas de proceso están fijos cerca de las cámaras de vacío.

Tanto el sistema de análisis como el sistema de bombeo de vacío son compartidos por las cámaras: cuando la máquina está trabajando en una cámara el operador está cargando o descargando la otra y viceversa. La HMI está formada por un monitor en color de pantalla táctil y dos cajas de control remoto (una para cada cámara) con pulsadores y señales luminosas para el operador.

La máquina es adecuada para la conexión a un sistema de recuperación de helio.

El equipamiento de prueba está realizado por una cavidad donde debe situarse la pieza que se prueba un acoplador de conexión al circuito de proceso de la máquina.

El equipamiento de prueba está equipado con 4 conexiones, 2 para el circuito de líquido refrigerante y otros 2 para el circuito de refrigerante.

Cada equipamiento incorpora un sistema de marcado para marcar la pieza con un punto..

Con este equipamiento, se pueden probar ambos circuitos con helio, para fugas externas y también internas (entre los dos circuitos).

El sistema de control está formado por un ordenador industrial con monitor a color de pantalla táctil de 15” unido a un PLC.

El ordenador se usa para las funciones de la HMI y para la comunicación con el servidor (transferencia de datos en ambas direcciones), mientras que el PLC se usa para gestionar todo el ciclo (conducción de todos los dispositivos eléctricos, mecánicos y neumáticos) y para intercambiar señales con el sistema de manejo exterior.

- Prueba de todos los circuitos: detección de fugas tanto externas como internas

- Elevada productividad

- Interfaz de pantalla táctil HMI configurable

- Panel de pulsadores y señales luminosas para una mayor facilidad para el operador

- Diseño del accesorio adecuado para la futura carga y descarga por un sistema automático

- Elevada precisión del sistema

| Presión de prueba | Circuito de refrigerante 14,8 bar – Circuito de líquido refrigerante 3,1 bar |

| Presión de prueba máxima | 40 bares (aire y helio) |

| Velocidad de salida de la enfriadora de batería | 210 piezas/hora |

| Umbral de rechazo del circuito de refrigerante |

3,02E-5 mbar*l/s ( con prueba de helio y también interior entre circuitos de refrigerante y líquido refrigerante |

| Umbral de rechazo del circuito de líquido refrigerante | 1,00E-3 mbar*l/s (con prueba de helio) |