Prueba De Estanqueidad De Las Celdas De La Baterías Mediante Trazado De Helio

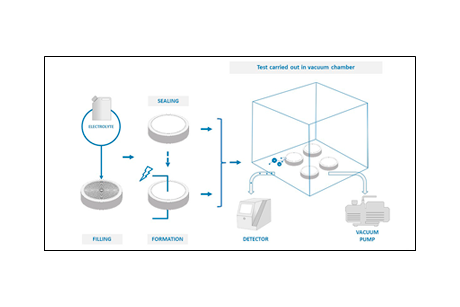

La Prueba de estanqueidad es una operación fundamental en el proceso de producción de la celda de la batería, en especial para las nuevas generaciones de baterías secundarias de iones de litio.

El perfecto sellado del alojamiento es una de las características más importantes para garantizar la calidad y la fiabilidad de las celdas a largo plazo.. Por una parte, es fundamental para evitar incluso la más pequeña de las pérdidas de electrolito. A menudo está compuesto por elementos inflamables que, al reaccionar con la humedad ambiente, podrían generar componentes tóxicos. Por otro lado, la posible entrada de humedad y otros contaminantes en la celda podría poner en peligro un correcto funcionamiento y reducir la eficiencia de esta.

Si, en general, comprobar la estanqueidad de las celdas de la batería es una operación esencial en la cadena de producción de las celdas de iones de litio, esta prueba es incluso más importante en las aplicaciones de vehículos eléctricos, para garantizar los estándares de calidad y la seguridad típicos del mercado automovilístico.

Máquina con doble cámara para las celdas prismáticas de batería con carro de deslizamiento centrado para la carga y descarga. Principio de medición: prueba global en cámara de vacío con helio como gas trazador y análisis de espectrómetro de masas.

Máquina diseñada para revisar células completas antes del llenado y sellado de electrolito.

El mismo tipo de máquina puede usarse para comprobar las celdas acabadas después del llenado y sellado, en especial usando el helio como gas trazador cuando se ha llenado en la celda con el electrolito.

La máquina ofrece dos cámaras de vacío, con apertura y cierre manual, montadas en un bastidor de acero soldado y pintado con paneles móviles. Las cámaras funcionan de manera alternativa: cuando se cierra una cámara y está ejecutando el ciclo de prueba, la otra cámara está abierta para la carga y descarga. El sistema de bombeo de vacío se sitúa detrás de las cámaras. Los armarios que contienen el panel eléctrico y los sistemas de análisis se fijan en el bastidor, mientras que los paneles neumáticos para la distribución del gas de proceso están fijos en las cámaras de vacío. Ambas cámaras se abren automáticamente hacia el centro de la máquina, de manera que la posición de carga y descarga es la misma para ambas y está protegida por barreras de seguridad ópticas. La HMI está formada por un monitor en color de pantalla táctil y dos cajas de control remoto (una para cada cámara) con pulsadores y señales luminosas para el operador. El equipo ofrece puertos de salida separados para el helio y la descarga de aire y es adecuado para la conexión a un sistema de recuperación de helio.

- Sistema de bombeo específico para el análisis - Flujo total

- Sistema de bombeo situado en un carro para un fácil mantenimiento

- Armario eléctrico y neumático específico

- Ventilación e insonorización del sistema de bombeo

- Interfaz HMI totalmente personalizable

Configuración básica de la máquina

- Preparación para carga manual

- Presión de prueba: 3 bar absoluta

- Velocidad de salida: 1 pieza cada 5 segundos. (8 piezas cada 40 segundos)

- Índice de fuga: ~10-6 scc/s

Diferentes configuraciones

- Es posible una solución completamente automática, integrada en la línea de conjunto

- Hay varias versiones disponibles (número de cámaras, número de celdas en la cámara, ...) dependiendo de las especificaciones del cliente

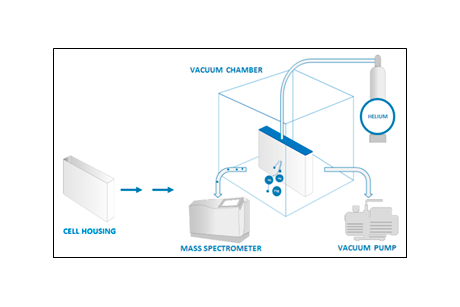

- Prueba de pérdidas del alojamiento

La prueba puede realizarse primero en el alojamiento de la celda, antes de montar los electrodos, para evitar enviar componentes con pérdidas a las siguientes operaciones de conjunto

La herramienta específica dentro de la estación se usa para sellar la celda y llenarla con el gas trazador (He)

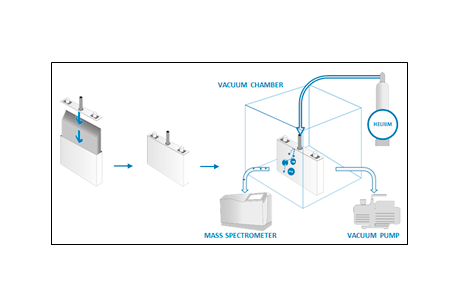

- Prueba de pérdidas antes del llenado y sellado de electrolito

Después de la introducción de los electrodos en el alojamiento de la celda, dependiendo del tipo de batería, la celda se sella con una tapa, dejando un canal abierto para el siguiente llenado de electrolito. La celda puede probarse en esta etapa para detectar posibles pérdidas de la soldadura de la tapa

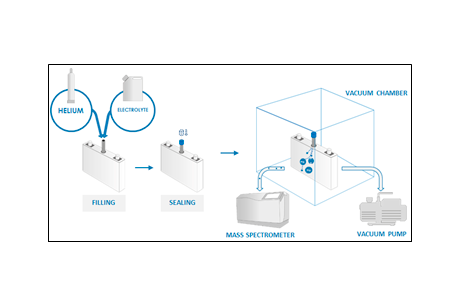

- Prueba de la celda después de llenado y sellado (llenado de helio con electrolito)

Durante el llenado con electrolito y antes del sellado, puede permitirse añadir un gas inerte como el helio dentro de la celda o para realizar la operación de sellado en un entorno saturado con helio. En esta condición, puede realizarse una prueba con helio como gas trazador en la cámara de vacío.

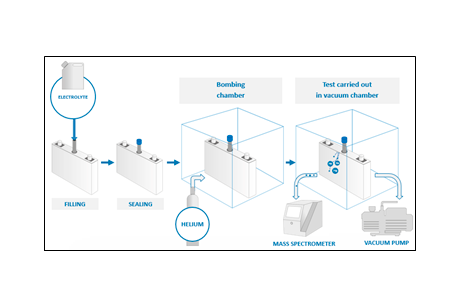

- Prueba de la celda después de llenado y sellado (bombeo)

La celda probada primero se introduce en la cámara de bombeo, llena con helio a alta presión. En presencia de un defecto de sellado en el alojamiento, el helio entrará en la celda.

Entonces la celda se desplaza a la cámara de vacío, donde el helio es libre de salir de la celda por el mismo defecto de sellado. El espectrómetro de masa detectará la presencia de helio en la cámara y medirá el tamaño de la pérdida.

- Prueba de la celda después del llenado y sellado (trazado de electrolito)

Dependiendo del tipo de celda, se puede realizar una prueba de estanqueidad de las celdas de batería acabadas, antes o después de la formación, efectuando un trazado mediante vapor o gases que ya están presentes o se generan dentro de la celda. La prueba se realiza en una cámara de vacío y se usa un espectrómetro de masa especial para el trazado. No es necesario añadir un gas trazador como el helio dentro de la celda para la prueba.

BROCHURES AND MANUALS

| Catálogo | |

|---|---|

| Inglés |

LeakB-TRACER: (2.28MB)

LEAK TESTS IN THE PRODUCTION OF BATTERY SYSTEMS: (3.59MB) |

| Italiano |

LeakB-TRACER: (1.65MB)

|

| Alemán |

LEAK TESTS IN THE PRODUCTION OF BATTERY SYSTEMS: (3.81MB)

|

| Japonés |

LEAK TESTS IN THE PRODUCTION OF BATTERY SYSTEMS: (1.38MB)

LeakB-TRACER: (2.68MB) |

| Coreano |

LEAK TESTS IN THE PRODUCTION OF BATTERY SYSTEMS: (4.62MB)

|

| Chino simplificado |

LeakB-TRACER: (2.13MB)

|