Misurazione Dello Spessore Dell’isolante Su Filo Smaltato

Diverse ricerche hanno dimostrato che vi sono notevoli vantaggi nell’uso di avvolgimenti realizzati con hairpin a filo piatto in alcuni tipi di motori. Il vantaggio è dato da un fattore di riempimento di rame molto superiore, che riduce il calore e migliora la coppia e la densità energetica, con conseguente riduzione finale delle dimensioni del motore per applicazione EV.

Tuttavia, per ottenere un tale miglioramento di prestazioni è necessario garantire un livello qualitativo adeguato del componente e che il relativo processo di produzione sia perfettamente sotto controllo.

La misura dello spessore dello smalto isolante è uno dei parametri critici nella produzione di filo smaltato. Costanza ed uniformità dello spessore infatti, non solo sono direttamente correlati alla qualità ed efficacia dell’isolamento elettrico, ma possono anche influire sul processo di piegatura nella produzione dell’hairpin.

La tecnologia cromatica confocale è in grado di misurare lo spessore del rivestimento isolante del filo smaltato, quando il rivestimento lascia trasparire la luce bianca (come avviene di norma). Per rivestimenti opachi (non trasparenti alla luce visibile) è normalmente possibile effettuare la stessa misura con sensori interferometrici che lavorino nel campo dell’infrarosso.

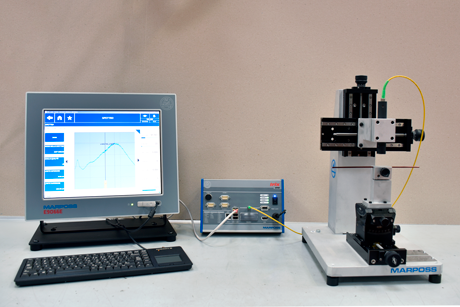

Un singolo sensore montato su un opportuno supporto di misura può essere utilizzato per analisi di laboratorio, tramite la misurazione fuori linea dello spessore dello smalto su campioni presi dalla produzione. Per processi caratterizzati da trend lenti, come sono normalmente quelli di smaltatura del filo, un controllo periodico a campione può essere sufficiente per tenere sotto controllo la produzione.

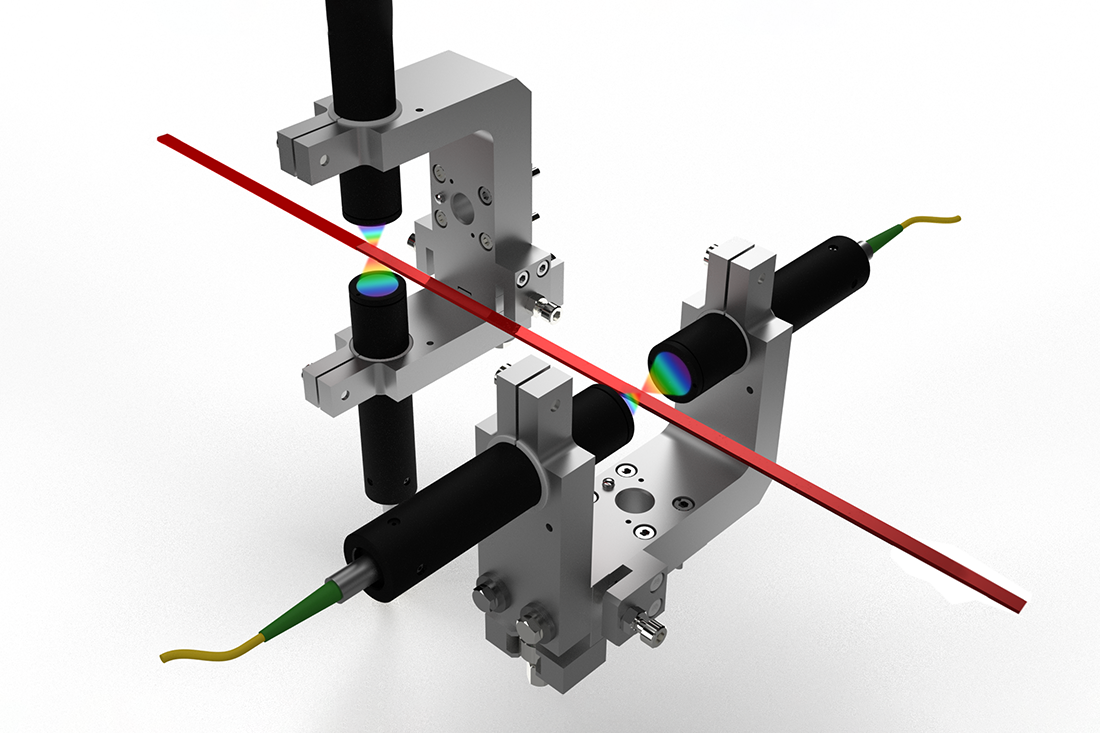

L’eventuale integrazione in linea garantisce invece un controllo continuo del processo. Una configurazione a forchetta, con 2 sensori affacciati, permette una misura continua dello spessore dello smalto su due facce opposte, insieme allo spessore totale del filo. Due forchette a 90° possono essere utilizzate per il controllo simultaneo sulle 4 facce.

Una tecnologia simile può essere utilizzata per controllare la qualità del filo nelle successive operazioni di produzione dell’hairpin, come ad esempio quella di spellatura dei terminali. Nelle operazioni di ablazione al laser, può accadere che un sottile strato di smalto permanga in alcune aree specifiche, a seconda del numero e dell’orientamento delle teste laser. In questo caso, l’utilizzo della tecnologia interferometrica consente di misurare la quantità di smalto residuo a partire da spessori di pochi micron.

Un interferometro a luce bianca può essere utilizzato nelle stazioni di misurazione off-line per eseguire un controllo semplice del processo di asportazione laser dello smalto. Se la posizione in cui si concentra lo smalto residuo è nota, la stessa tecnologia può essere integrata in linea per il controllo di processo al 100%.

In altri casi, potrebbe eventualmente essere necessario ispezionare l’intera superficie pulita, cercando eventuali difetti e contaminanti come residui di smalto bruciati dal laser. L’uso della tecnologia confocale STIL, applicata ai sensori ottici lineari della famiglia MPLS, garantisce un alto campo di messa a fuoco e quindi consente di eseguire un'analisi in linea dell’intera area spellata e di identificare diversi tipi di difetti.

- Completa misura dimensionale del filo piatto (due dimensioni principali e spessore dello smalto sulle 4 facce)

- Tecnologia di misura non a contatto

- Controllo del processo di smaltatura

- Prevenzione di problematiche legate ad ritorno elastico fuori controllo nel processo di piegatura dell’hairpin

- Misurazione dello spessore dello smalto con sensori confocali

- Misurazione dello spessore dello smalto con sensori interferometrici all’infrarosso (per rivestimenti opachi, non trasparenti alla luce visibile)

- Misurazione dello spessore dello smalto residuo con interferometro a luce bianca

- Sensori lineari ottici confocali MPLS per l’ispezione dei difetti nell'area spellata

- Possibilità di integrazione di tecnologie multiple nella stessa stazione di misurazione

Definite in base alle esigenze del cliente.