Misura e Ispezione di Membrane

Nella produzione dei principali componenti di Fuel Cells ed Elettrolizzatori risulta di fondamentale importanza non solo il rispetto delle principali caratteristiche dimensionali ma anche la totale assenza di difettosità che potrebbero comprometterne il corretto funzionamento o anche solo ridurne l’efficienza.

Il processo produttivo di componenti come membrane, CCM (Catalyst Coated Membrane), MEA (Membrane Electrode Assembly), GDL (Gas Diffusion Layer), flow plates e BPP (Bi-Polar Plates) può generare la comparsa sui componenti di graffi, strappi, increspature, inclusioni, contamimanti, … che in funzione della loro dimensione potrebbero risultare particolarmente dannosi.

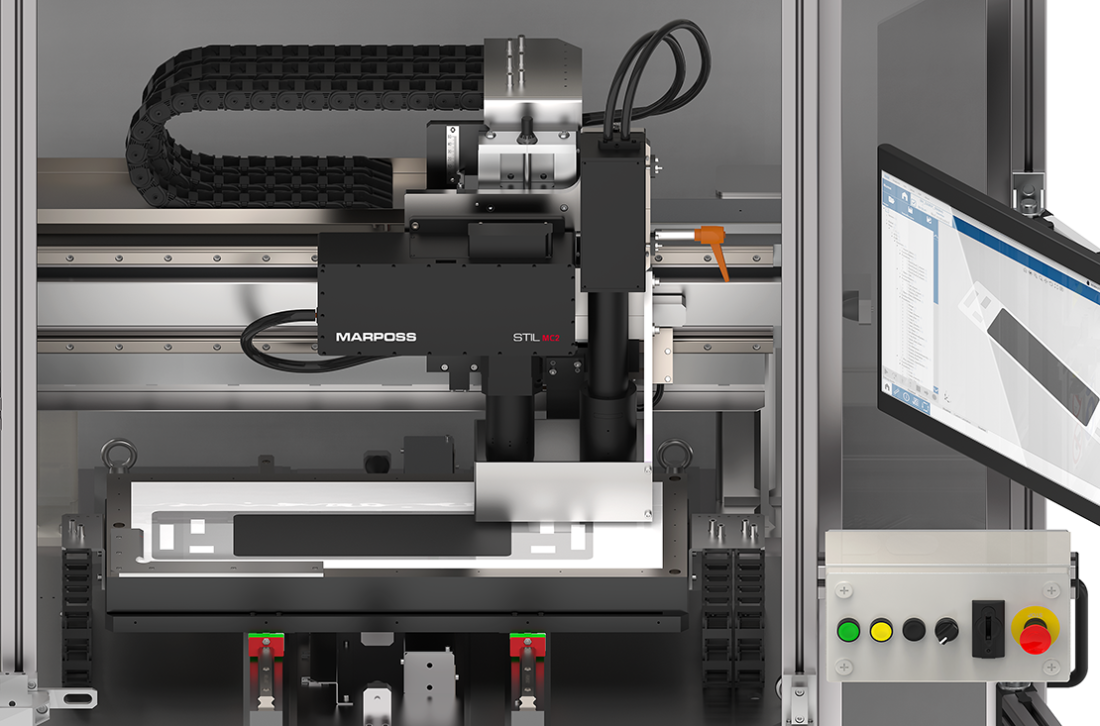

Per le analisi in fase di sviluppo prodotto, ma anche per il controllo a campione in linea di produzione, Marposs propone una stazione semi-automatica dedicata al controllo qualità su componenti piatti anche di grandi dimensioni, dove sia richiesto di effettuare precise verifiche dimensionali ed una completa ispezione mirata al rilevamento di diverse tipologie di difetti.

La stazione impiega la combinazione di diverse sonde basate sulla tecnologia cromatica confocale, proprietaria di Marposs-STIL, che vengono montate su assi controllati di macchina per effettuare in modo automatico le corse di misura, o riattrezzamento.

La camera lineare confocale MC2 garantisce l’acquisizione di immagini ad altissima risoluzione con una perfetta messa a fuoco su una profondità di campo fino a 2,6 mm, normalmente inimmaginabile per camere ad alta risoluzione con ottiche convenzionali. L’altissima frequenza di campionamento permette quindi di scansionare in tempi brevi la superficie alla ricerca di diverse tipologie di difetti.

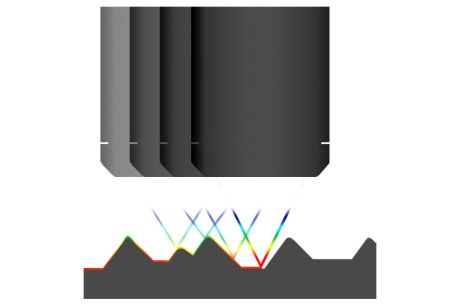

L’impiego di sensore confocale a linea MPLS in combinazione degli assi di macchina permette poi di valutare le dimensioni in x-y-z, non solo del componente nel suo insieme, ma anche dei potenziali difetti che sono stati individuati. La completa caratterizzazione dimensionale di tali difetti consente infine di valutare quali possano risultare effettivamente pericolosi per il funzionamento del componente e di adottare quindi le opportune azioni correttive sul processo.

In funzione della tipologia del componente e dei controlli richiesti, è anche possibile integrare diverse configurazioni di sonde basate su diverse tecnologie, come profilometri laser, sensori puntuali confocali o interferometrici, camere lineari o matriciali.

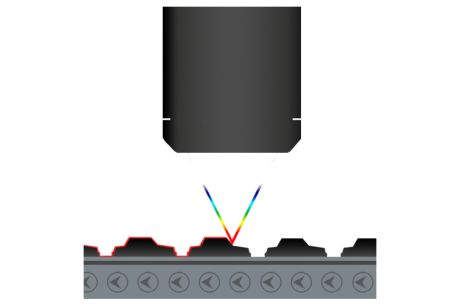

Per esempio l’impiego di sensore confocale puntuale può essere utilizzato per il controllo di flow plates e BPP al fine di eseguire un’accurata misurazione in scansione della profondità e larghezza dei canali di alimentazione.

- Soluzione flessibile per misura ed ispezione di diversi componenti piani

- Riferimento pezzo dotato di sistema vacuum per un preciso e veloce posizionamento, senza rischio di danneggiamento del componente

- Tecnologie di misura ed ispezione non a contatto

- Completa ispezione del componente per una totale caratterizzazione dei difetti eventualmente presenti

- Customizzazione degli algoritmi di riconoscimento difetto, anche con metodologie di A.I., in funzione del tipo di componente da controllare

- Programmazione di ciclo di controllo con esecuzione della misura dimensionale solo nelle aree di presenza del difetto

| Dimensioni della stazione | 2,0 m x 1,5 m x 2,2 m |

| Dimensioni x-y del massimo pezzo misurabile | 600 mm x 200 mm |

| Massima variazione dimensionale misurabile in z | 2,6 mm (with MPLS DeepView) |

| Corsa di riattrezzamento in z | 50 mm (per misurazione di pezzi di diverso spessore) |

| Velocità di scansione | fino a 200 mm/sec, in funzione delle prestazioni richieste |

Le altre caratteristiche tecniche (risoluzione in x, y, z, accuratezza e ripetibilità delle misure dimensionali, tempo ciclo, …) dipendono dalle versioni selezionate per MC2 ed MPLS.