Test Di Tenuta Della Camicia Di Raffreddamento Assemblata Mediante Sistema Di Rilevamento Con Elio

I componenti impiegati nel powertrain elettrico dispongono di circuiti di raffreddamento, che funzionano con gas refrigerante o con miscela di acqua glicole, necessari per eliminare il calore generato nelle normali condizioni d'esercizio. I circuiti di raffreddamento, le piastre di raffreddamento, i flessibili e gli scambiatori di calore devono a loro volta essere sottoposti a test di tenuta, per garantire l’efficienza a lungo termine del dispositivo di raffreddamento o per prevenire perdite del fluido di raffreddamento che possano provocare un cortocircuito.

Marposs offre una vasta gamma di prodotti standard e applicazioni personalizzate, manuali o completamente automatiche, per i test di tenuta dei componenti EV nell’intera catena di fabbricazione..

La soluzione esegue un test di tenuta sul circuito di raffreddamento dopo l'inserimento dello statore nella camicia, per due diversi tipi di motore (anteriore e posteriore).

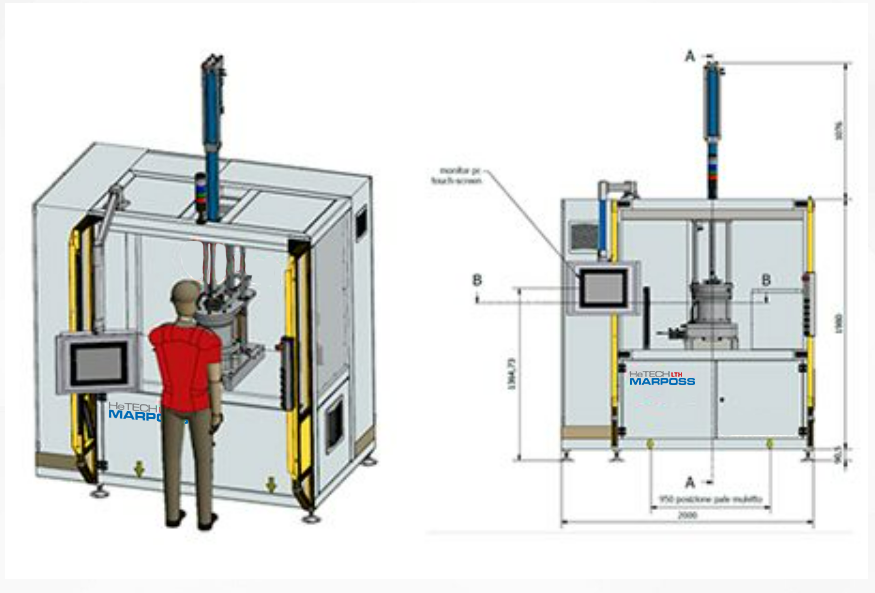

Presenta 1 impianto di prova con elio “indipendente” con una camera di prova per controllare la tenuta di 2 camicie in pressofusione per motori elettrici. Cambio rapido dell’apparecchiatura <10 min.

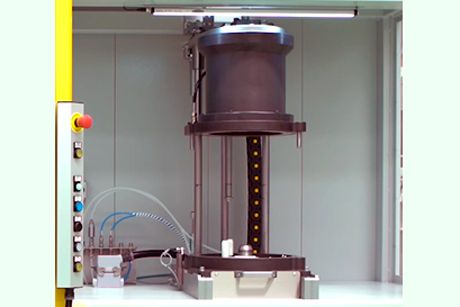

Il sistema comprende una camera a vuoto, con apertura e chiusura automatiche, posizionata su un telaio con pannelli mobili in acciaio elettrosaldato e verniciato.

Sotto la base della camera a vuoto è posizionata l’unità di pompaggio, alloggiata su un telaio di supporto all’interno di una cabina insonorizzata dotata di sistema di ventilazione.

Sul lato della cabina della pompa vi sono gli armadi contenenti il pannello elettrico, il sistema di analisi e il pannello pneumatico per la distribuzione del gas di processo.

L’interfaccia uomo-macchina è composta da un monitor touchscreen a colori da 15” e un quadro pulsanti con comandi e spie per l’operatore sul lato di ciascun vano.

La camicia da testare è posizionato dall’operatore o dal robot sulla base della camera a vuoto. La camera a vuoto si chiude automaticamente scendendo dall’alto e racchiudendo all’interno il pezzo in prova. Le guarnizioni integrate nella camera a vuoto sigillano la base della camicia e separano il circuito di raffreddamento dal volume interno del componente.

Mentre il volume interno viene messo sotto vuoto, anche il circuito di raffreddamento viene evacuato e quindi pressurizzato con gas tracciante (miscela di elio al 10% e aria) per eseguire l'analisi di micro-perdite.

Attraverso lo spettrometro di massa collegato all’interno della camicia, il sistema è in grado di rilevare la perdita del componente sotto analisi, misurandolo. Se il test viene superato, il gas tracciante viene scaricato da entrambi i circuiti.

Prima del test con elio viene eseguita una ricerca di perdite ingenti, misurando la caduta di pressione nel circuito di raffreddamento durante l'evacuazione del volume interno della camicia.

- Progettazione dedicata della camera per ogni tipo di camicia (anteriore e posteriore)

- Camere facilmente intercambiabili

- Interfaccia HMI touchscreen configurabile

- Pannello a pulsanti e segnali luminosi per comodità dell’operatore

- Design compatibile con modalità di carico/scarico automatico

- Elevata precisione del sistema

| Pressione di prova: |

3÷4 bar ass. (regolabile) |

| Tempo di ciclo: | meno di 100 sec |

| Soglia scarti: | Soglia di scarto: intervallo E-3÷E-2 mbar l/s con elio al 10% |