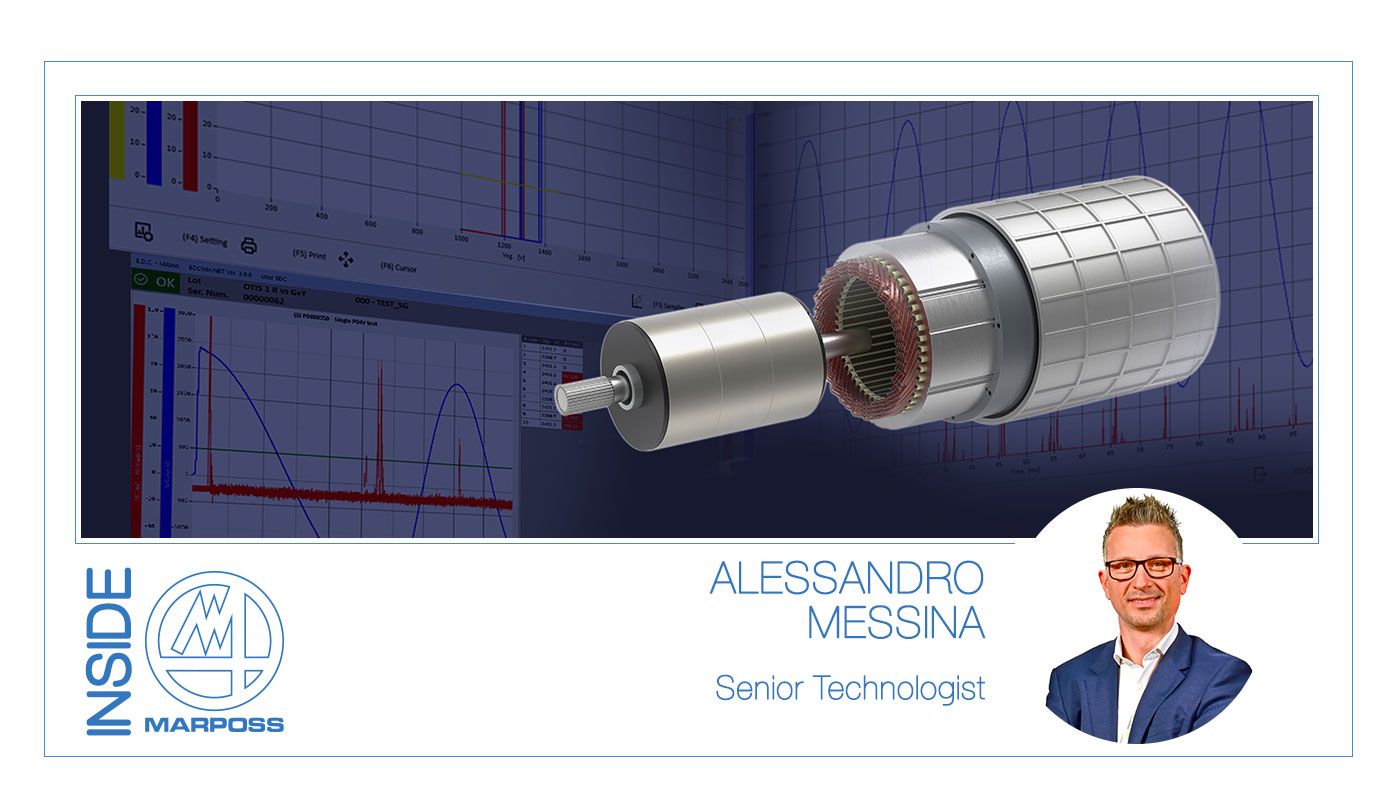

Elektrische und funktionale Prüfsysteme für Elektromotoren und deren Komponenten

Der Elektromotor erfährt weltweit einen beispiellosen Wachstumstrend. Diese schnelle Verbreitung in großem Umfang im Automobilsektor führt zu hohen Erwartungen an die Zuverlässigkeit der Komponenten sowohl bei den Herstellern als auch bei den Endverbrauchern, was sich auf die Anforderungen an die Qualität und die Prozesskontrolle entlang der Produktionskette auswirkt.

Die ständig steigende Aufmerksamkeit für die hohe Zuverlässigkeit von Elektromotoren führt zu höheren Qualitätsstandards in der Produktion

Mit neuen Technologien in eine neue Ära

Seit fast siebzig Jahren besteht die Mission von Marposs darin, Seite an Seite mit den Kunden zu arbeiten, um die Qualitätskontrolle in den Produktionsprozessen zu gewährleisten. Dank der breiten Palette an Technologien und Produkten sowie der weltweiten Präsenz ist Marposs der ideale Partner für OEMs, Erst- und Zweitausrüster sowie Werkzeugmaschinenhersteller in der Automobilindustrie.

Jetzt, in Zeiten großer Veränderungen, wie dem Übergang zur Elektromobilität, will Marposs eine starke Referenz für den Automobilmarkt bleiben, um den neuen Herausforderungen des Zeitalters der E-Mobilität zu begegnen.

Marposs e.d.c: Teilentladungs-Messungen

Dank des Zukaufs von e.d.c im Juli 2020 ist Marposs in der Lage, Kunden eine breite Palette an maßgeschneiderten Prüflösungen für den Elektromotor und seine Komponenten anzubieten, sowohl für die Produktion als auch für Laborumgebungen.

Die Stärke von e.d.c. ist die hohe Spezialisierung auf Teilentladungsmessungen: Mehr als 20 Jahre Erfahrung und über 8000 weltweit installierte Systeme ermöglichten e.d.c. die Entwicklung einer Technologie, die im Gegensatz zu Standardtests wie HV Test und Stoßspannungsprüfung, 100% der Defekte identifiziert.

Die Teilentladungsmessungen erlauben es, alle latenten Defekte, die zu Ausfällen in E-Motoren führen können, nach kurzer Betriebszeit zu erkennen. Dies gilt besonders für Elektromotoren, die mit Wechselrichter betrieben werden - wie bei Elektrofahrzeugen -, die aufgrund der unvermeidlichen Spannungsüberhöhungen die Motorwicklungen stärker belasten.

Die elektrischen Standardtests reichen nicht aus, um alle Fehlerarten zu erkennen. Viele Defekte erzeugen nur Teilentladungen, die nur mit Hilfe des Teilentladungsprüfverfahren identifiziert werden können. Das ersetzt jedoch nicht die Standardprüfungen, sondern muss zusätzlich durchgeführt werden.

Ein typischer Fehler, ist zum Beispiel, wenn ein Draht den Stapel des Stators berührt. Wenn der Draht den Lack an der Kontaktstelle mit dem Stapel zerkratzt hat, kann sogar der Standard AC Hi-Pot Test den Fehler identifizieren. Wenn der Draht jedoch gut isoliert ist, kann die beim AC-HVTest angelegte Spannung, auch wenn sie recht hoch ist, nicht ausreichen, um das verbleibende Isolationsmaterial zu brechen, und der Fehler kann nicht erkannt werden. Mit der Messung der Teilentladungen, die gleichzeitig mit der AC-Dielektrizitätsprüfung durchgeführt wird, werden diese Fehler immer zu 100 % erkannt und herausgefiltert.

Die Folge von permanenten Teilentladungen ist eine allmähliche, aber kontinuierliche Schwächung der Funktionsteile des Isolationssystems, die zu einem vollständigen Durchschlag und zum Ausfall des Elektromotors führt. Aus diesem Grund sollte es im Elektromotor während des Betriebs keine Teilentladung geben und deshalb ist die e.d.c Teilentladungsprüfmethode so wertvoll für die Automobilhersteller, sowie für Tier 1 Zulieferer.

Marposs-Lösungen für die Motorprüfung

Die Motorprüfung dient der Überprüfung der Integrität eines Elektromotors durch den Einsatz von Geräten, die potenzielle Trends innerhalb des Motors identifizieren.

Das Hauptziel der Motorprüfung besteht darin, latente Probleme aufzudecken und unnötige Ausfälle zu vermeiden, indem statische Parameter wie Isolierung, Drahtschäden und Kriechstrom sowie dynamischere Parameter wie Gegen-EMK (elektromotorische Kraft), NVH (Noise Vibration Harshness), Drehzahl- und Drehmomentdiagramme, Dreiphasenkurzschluss, Rastmoment und Drehmomentwelligkeit ausgewertet werden.

Mit den e.d.c.-Produkten bietet Marposs ein komplettes Sortiment an Lösungen für die Funktionsprüfung und die End-of-Line-Prüfung aller Arten von Elektromotoren, für Inline- und Offline-Anwendungen oder für die Laboranalyse und -charakterisierung.

Marposs bietet kundenspezifische Inline- und Offline-Lösungen für alle elektrischen Prüfungen und die Erkennung von Isolationsproblemen in allen Phasen der Entwicklung und Produktion eines E-Motors und seiner Komponenten, wie z.B.:

- Stator-Tester für Produktionslinien (gewickelt oder Hairpin), inklusive Teilentladungsmessungen

- Rotor-Tester für alle Arten von Rotoren (mit Permanentmagneten, Kurzschlussläufer, gewickelt),

- Automatisches EoL-Motorprüfgerät (mit Last-/Nullasttests) für die Produktion, Dynamometer für Motorlasttest & Lebensdauersimulationszyklen für das Labor,

- Moderne Wicklungs- und Isolationsqualitätsanalysatoren für das Labor und die Produktion

Qualitätskontrolle von Statoren

Qualitätskontrolle von Statoren bedeutet die Überprüfung verschiedener elektrischer Eigenschaften entlang der gesamten Produktionskette. Insbesondere die Isolationsprüfungen mit Teilentladungsmessungen, die in verschiedenen Phasen des Prozesses durchgeführt werden, stellen einen wichtigen Vorgang zur Beurteilung der Qualität und Zuverlässigkeit der Komponente dar.

Funktionskontrolle der Rotoren

Die Funktionskontrolle der Rotoren hängt von der Art des eingesetzten Elektromotors und damit von der Rotorkonfiguration ab: Bei Käfigläufern wird die Qualitätskontrolle entweder manuell oder mit vollautomatischen Prüfstationen (für die Inline-Integration) durchgeführt, deren Zweck es ist, Defekte im Inneren der Druckgussstäbe des Käfigs zu identifizieren, wie z. B. Unterbrechungen im Material, Porositäten, Defekte in der Verbindung zum Endring, Geometrie- und Formfehler.

Bei Permanentmagnet-Rotoren werden manuelle Stative oder automatische Stationen verwendet, um Gegen-EMK-Tests mit FFT-Analyse durchzuführen.

End-of-Line-Funktionstest

Die End-of-Line (EoL)-Funktionsprüfung stellt die Schlüsseloperation für die Qualitätskontrolle der fertig montierten Elektromotoren dar, sie ist verantwortlich für die Gesamtfunktionalität des Produkts am Ende des Fertigungsprozesses.

Die Methoden zur Durchführung der Funktionsprüfung können je nach Verwendungszweck für die Prüfstation, für Analysetätigkeiten im Labor während der Produktentwicklungs- und Prozesseinrichtungsphase oder für die 100%ige Qualitätskontrolle am Ende der Montagelinie unterschiedlich sein.

In der Produktion umfasst die vollständige Qualitätskontrolle des Elektromotors die Isolationsprüfungen, um zu verifizieren, dass die Montagevorgänge den perfekten Zustand der Isolation nicht beeinträchtigt haben, und eine Reihe von Funktionstests, um dynamische Parameter, wie Vibration (NVH-Test), dynamische oder passive Gegen EMK Test mit FFT-Analyse, Reibungs- und Eisenverluste, Nullresolverposition und mehr zu bewerten.