Dichtheitsprüfung mit Tracergasen

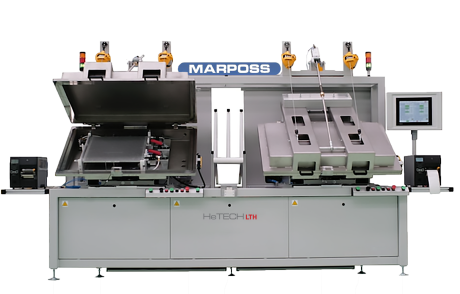

In der Marposs Group ist Helium Technologie S.r.l. für die Entwicklung und Herstellung von Maschinen für Lecktests mit Helium zuständig. Dort engagieren wir uns, um die verschiedenen Bedürfnisse unserer Kunden zu erfüllen - durch einfache Handmessstationen bis hin zu automatischen Systemen zur Integration in Fertigungslinien.

WARUM?

Unser Ziel ist, die steigende Nachfrage nach Dichtheitsprüfungen bzw. Lecktests mit Helium als Tracergas in wichtigen Industriebranchen zu befriedigen, wo die Anforderungen an die Qualität immer weiter steigen.

- Komplett personalisierbare Messvorrichtungen

- Verschiedenste Anwendungsbereiche (Automobilindustrie, Raum- und Luftfahrt, Kühltechnik, Lebensmittelindustrie, Medizin, Haushaltsgeräte und weitere)

- Genaue und zuverlässige Tests im Vergleich zu anderen Methoden mit Tracergasen

- Auswechselbare Werkzeuge, um verschiedene Produkte an einer Maschine zu testen

- Weltweite Präsenz und finanzielle Solidität, durch das weltweite Marposs-Netzwerk garantiert

- Hohe Kompetenz und Orientierung am Kunden bei jedem einzelnen Projekt

- Weltweit anerkannt, enge Zusammenarbeit mit multinationalen Unternehmen

- Zusätzliche Dienstleistungen, die wir anbieten:

- Dichtheitsprüfungen vor Ort beim Kunden

- After-Sales-Service und technischer Kundendienst

- Programme für regelmäßige Kundendienste und Wartungen

- Modernisierung von Systemen

- Herstellung von Systemen zur Rückgewinnung des Heliums mit genau der Kapazität, die der Kunde benötigt

Es gibt verschiedene Methoden, um eine Dichtheitsprüfung mit Helium durchzuführen:

Umfassender Test in einer Vakuumkammer

Das ist die beste und effizienteste Lösung:

- Höchste Empfindlichkeit, Genauigkeit und Zuverlässigkeit

- Der Test ist umfassend, daher wird das Leck gefunden, egal, wo es ist

- Der Test ist automatisch und objektiv: Die Messergebnisse sind nicht von menschlichen Fehlern beeinflusst

- Der Test entspricht völlig allen Richtlinien

- Das Ergebnis hängt nicht von Faktoren wie der Temperatur des Testobjekts (wenn es warm ist, ist es besser), dem Volumen innerhalb vernünftiger Grenzen, der Form und dem Material des Testobjekts (auch biegsame Stücke können geprüft werden) ab.

- Die einzigen Bedingungen für den Einsatz dieses Tests sind, dass der Prüfling keinen Schaden nimmt, wenn er unter Vakuum steht, und dass er aus keinem Material besteht, das heliumdurchlässig ist.

Schnüffeltest

Dies ist der einfachste und kostengünstigste Heliumtest, daher ist er weit verbreitet. Die wichtigsten Unterschiede zur Prüfung in der Vakuumkammer sind folgende:

- Weniger empfindlich (auch deshalb, weil Schnüffelsonden normalerweise nicht die gesamte Leckrate, sondern nur einen Teil davon erfassen).

- Bei dieser Prüfung können nur wenige, spezifische Stellen des Testobjekts getestet werden, da es kein umfassender Test ist.

- Eignet sich, um sehr große Komponenten zu testen (Volumen über 3 m3), die in keine Vakuumkammer passen.

- Die Genauigkeit hängt stark davon ab, wie sorgfältig der Bediener den Test durchführt

- Die Empfindlichkeit ist niedriger, da Schnüffeltests unter Umgebungsbedingungen erfolgen. Dadurch wird der Hintergrund durch das Helium beeinflusst, das natürlich in der Luft vorkommt (5 ppm). In einer Kammer ist der Hintergrund viel ruhiger, da die Luft abgelassen wird.

Sprühtest

In diesem Fall wird ein Massenspektrometer mit dem Testobjekt verbunden und von außen wird Helium eingesprüht. Diese Methode wird sehr selten verwendet, hauptsächlich dann, wenn man ein Leck genau lokalisieren möchte. Über diese Methode gibt es nicht viel zu sagen.

Umfassender Test mit Helium außen / Vakuum innen

Hierbei wird das Teil in einer geschlossenen Kammer getestet, in der eine mit Helium angereicherte Atmosphäre herrscht. Ein Massenspektrometer wird mit dem Prüfobjekt verbunden, gegebenenfalls zusammen mit einer Vakuumpumpe, falls das Volumen des Prüflings zu groß ist.

Manche Kunden würden diese Methode gerne nutzen, da sie kostengünstiger ist, es gibt aber einen wichtigen Grund, warum sie kaum praktikabel ist: Die Druckdifferenz zwischen außen und innen darf nicht mehr als ein bar betragen. Außerdem wird der Druck in umgekehrter Richtung ausgeübt als unter den normalen Arbeitsbedingungen des Prüflings.

Deshalb sollte diese Technik nur dann angewendet werden, wenn das Testobjekt im Vakuum bei Atmospärendruck arbeitet.

- Eigene Pumpanlage für die Analyse - Gesamtdurchsatz

- Pumpanlage zur einfacheren Wartung auf Wagen untergebracht

- Eigener Schalt- und Druckluftschrank

- Pumpanlage mit Lüftung und Schallschutzisolierung

- Abnehmbare und auswechselbare Werkzeuge mit manueller oder automatischer Be-/Entladung

- Komplett personalisierbare Benutzeroberfläche