Messung Und Überprüfung Von Sofc-Halbzellen

Die ständig wachsende Aufmerksamkeit gegenüber sauberer und nachhaltiger Energieproduktion führte zu einem deutlichen Schub in der Erforschung innovativer Systeme. Dazu gehören SOFC (Solid Oxide Fuel Cells, Festoxid-Brennstoffzellen), die die größten Vorteile in Bezug auf Kraftstoffverbrauch und hohe Konversionseffizienz bieten. Aufgrund der hohen Temperaturen, die bei der Energieproduktion erzeugt werden, bestehen die Kathoden und Anoden aus Keramik. Trotz der Verwendung hoch leistungsfähiger Keramiken führen die sehr hohen Temperaturen, die die Zellen erreichen, jedoch dazu, dass es nötig ist, Komponenten völlig ohne Defekte zu benutzen, um hohe mechanische Festigkeit gegenüber den Belastungen durch die Wärmeausdehnung sicherzustellen.

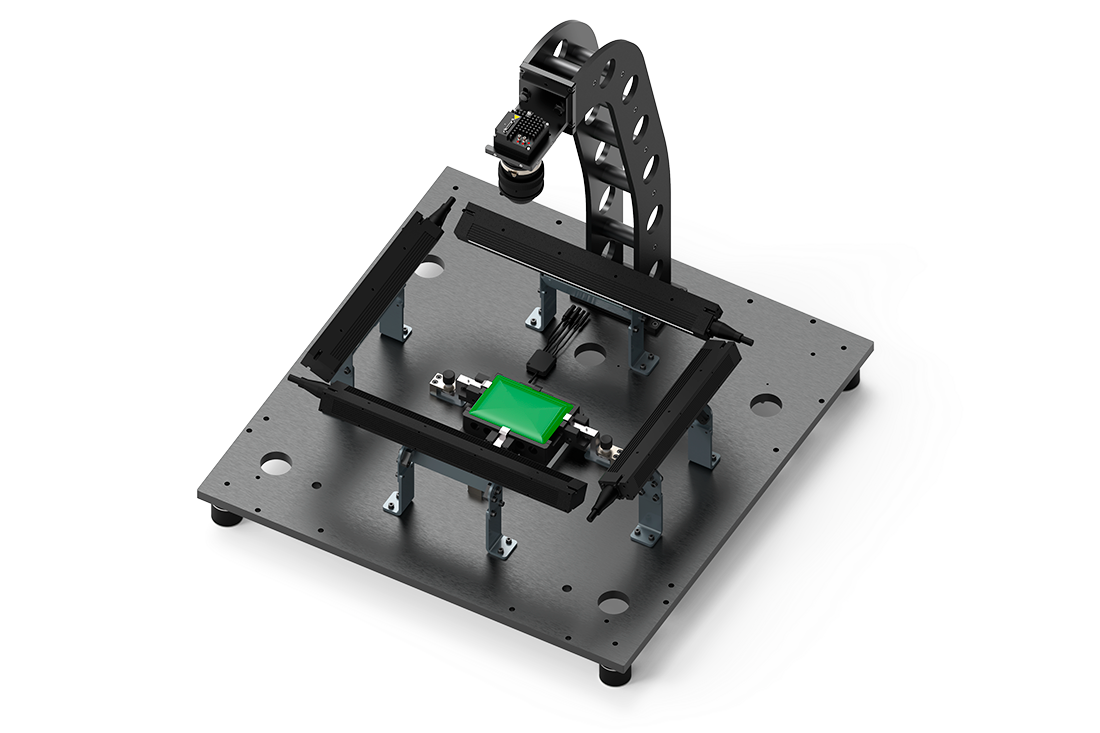

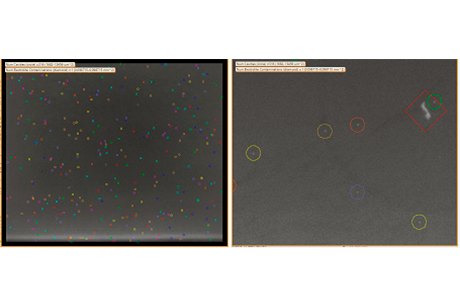

Die Herstellung von Kathoden und Anoden durch Sintern führt zur Bildung von Defekten an der Oberfläche, die Funktionsstörungen der jeweiligen Komponente hervorrufen und dadurch die Funktionstüchtigkeit der gesamten SOFC nach der Montage beeinträchtigen können. Typische Oberflächendefekte sind zum Beispiel Poren, Kratzer, Hohlräume und generelle Verunreinigungen wie Körnchen. Die Lösung zur Überprüfung dieser Arten von Defekten ist ein Bildverarbeitungssystem, das dazu imstande ist, mithilfe hochauflösender Kameras und Streiflicht die Unebenheit von Oberflächen zu erfassen und auch den kleinsten Defekt hervorzuheben.

Es ist auch möglich, mit Lasersensoren die Geometrie der Elektroden zu überprüfen. Diese Sensoren scannen die Oberfläche und rekonstruieren das 3D-Profil des Werkstücks. Dabei vermessen sie die allgemeinen Dimensionen und Krümmungen.

- Berührungslos

- Schnell und präzise

- Flexibel, für verschiedene Arten von Teilen

Von den Anforderungen des Kunden abhängig