Flexible Messung für Rotoren und Getriebewellen von Elektrofahrzeugen

Die rasch steigende Nachfrage nach Elektrofahrzeugen führt dazu, dass manche Hersteller innerhalb sehr kurzer Zeit die Produktion großer Volumen einrichten. Bei solchen neuen Fertigungslinien ist die vollständige Kontrolle der Qualität der hergestellten Produkte von großer Bedeutung, da das erwartete Niveau der Produktionseffizienz enorm hoch ist. Diese Situation macht deutlich, warum die meisten der führenden Hersteller von Elektrofahrzeugen heutzutage flexible Messsysteme zur Qualitätskontrolle innerhalb ihrer Fertigungslinien verwenden. Lösungen wie OptoQuick und Optoflash gewährleisten sowohl Präzision als auch Schnelligkeit bei Qualitätskontrollen an Getrieben und Rotorwellen in der Fertigung.

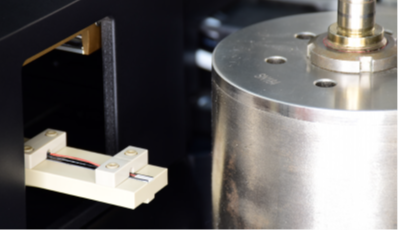

Wellenförmige Werkstücke werden vom Bediener oder von einem Roboter über verfahrbare Zentrierspitzen in das vertikale Messsystem geladen. Das Werkstück wird durch die integrierte motorisierte Spindel in Drehung versetzt, während das optische System die Bilder der zu kontrollierenden Merkmale erfasst.

Anhand der Bilder können Merkmale wie Durchmesser oder Radien überprüft und gemessen werden. Formkontrollen wie etwa Rundheit oder Rundlaufabweichungen können ebenfalls ausgeführt werden.

Hoch auflösende Bildsensoren garantieren die erforderliche Messgenauigkeit, die generell in einem Toleranzbereich von wenigen Mikron liegt.

Die Bilder entstehen mithilfe des Schattenbildverfahrens oder Schattenkantenprinzips. Das bedeutet, dass das Werkstück über den Schatten seines Profils gemessen wird. Das Schattenkantenprinzip ist von wesentlicher Bedeutung, um hohe Messleistung zu erreichen, da dabei jede Veränderung, die von der Farbe des Teils oder der Bearbeitung der Oberfläche verursacht ist, eliminiert wird.

Kontaktsensoren oder Messtaster können ebenfalls in das System integriert werden, um die Messung von Merkmalen zu erlauben, die mit dem Schattenbildverfahren nicht sichtbar sind, wie zum Beispiel Keilnuten oder Dimensionsmerkmale von Außenverzahnungen, wie sie üblicherweise an Rotorwellen.

KOMPLETTMESSUNGEN VON ROTOREN FÜR DIMENSIONSPRÜFUNGEN UND MAGNETFELDMESSUNGEN

Große Rotoren können auf der OQL-Version sogar nach der Magnetisierung vermessen werden, ohne dass diese einen Einfluss auf die Messleistung hat.

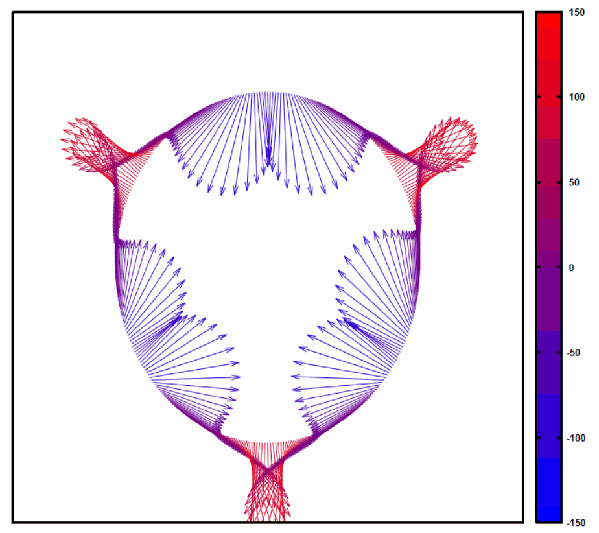

Durch die Ergänzung mit einem optionalen, entsprechenden Kit wird es möglich, das Magnetfeld, das von einem Permanentmagnetrotor erzeugt wird, zu messen.

In einem einzigen Messsystem und mit einer einzigen Platzierung können komplette Dimensionsprüfungen (mit optischer und Berührungsmesstechnik) sowie das Mapping des Magnetfelds (mit dreiachsigem Hall-Sensor) durchgeführt und miteinander verknüpft werden.

Die Magnetfeldmessung erfolgt dreidimensional; dabei werden die Bauteile in radialer, tangentialer und paralleler Richtung im Verhältnis zur Rotationsachse gemessen.

Die Messung kann an verschiedenen Abschnitten und in einem programmierbaren Abstand durchgeführt werden. Dabei ist es möglich, die Position der Magnetpole und ihre Phasen im Vergleich zu einer Referenz an der Welle zu identifizieren. Durch diese Phasen kann die Tendenz des Magnetfelds entlang der Rotationsachse gemessen werden und die Analyse der Randeffekte an den Enden des Rotors erfolgen.

Durch die Messung des Magnetfelds zusammen mit der Dimensionsprüfung am Ende der Fertigungslinie von Rotoren ist es möglich, defekte Bauteile rasch zu erkennen und sie zu entfernen, bevor sie zur darauf folgenden Montage weitergeleitet werden.

Die Magnetfeldmessung eines Rotors kann auch für die Entwicklung und die Feinabstimmung des Fertigungsprozesses von großem Nutzen sein, um sicherzustellen, dass die tatsächliche Verteilung des Magnetfelds dem entspricht, was in der Planung vorgesehen war.

Die Magnetfeldmessung ist eine Prüfung, die der Funktionskontrolle von Gegen-EMK-Prüfungen vorausgeht und diese ergänzt. Ein Mapping des Magnetfelds mit OQL am Ende der Rotorfertigungslinie erlaubt es, die nachfolgenden Montagevorgänge und die Gegen-EMK-Prüfungen einfacher und mit weniger Ausschuss am montierten Motor vorzunehmen.

- Flexible Lösung, für viele verschiedene Werkstücke konfigurierbar

- Ganz einfache Bestimmung der Messwerte über die integrierte Benutzeroberfläche

- Maß- und Formkontrollen.

- Messwerte als Feedback an die Werkzeugmaschine verwendbar

- Integration von zwei Kontrollen, Dimensionen und Magnetfeld, in ein einziges Messsystem möglich, was Kosten und Platz spart sowie die Messdauer verkürzt.

- Beladung manuell und mit Roboter

- Fähigkeit zur optischen und taktilen Messung

- Das Kit für die Magnetfeldmessung integriert sich perfekt in die anderen OQL-Funktionen

- Messunsicherheit bis zu 1&Mikro;m

- Lösung für Werkstücke bis zu 1200 mm Länge und 240 mm Durchmesser