Le contrôle statistique de processus est une méthode de contrôle de la qualité basée sur l'analyse statistique. Cette méthode a été créée en 1920 dans les Laboratoires Bell Laboratories à partir des idées et de la perspicacité de Walter A. Shewart.

La théorie de SPC repose sur l'idée que tout processus de fabrication comprend de nombreuses sources de variabilité. Bien que le but soit d'obtenir la plus haute qualité possible (ex. conformité aux spécifications), la variabilité empêchera que deux pièces fabriquées soient parfaitement identiques.

Il existe deux types de variabilité :

- Causes courantes : dues à des facteurs inconnus qui créent des effets distribués de façon aléatoire sur la durée du processus.

- Causes spéciales : dues à des facteurs externes, limités dans le temps et qui affectent uniquement un sous-ensemble de la production, elles sont donc sporadiques et imprévisibles.

Le processus est stable si l'on est en mesure d'identifier et d'éliminer le deuxième type de variation ; l'analyse SPC facilite cette identification.

Le SPC définit trois phases d'activité :

- Comprendre le processus : le processus doit être identifié dans son comportement et les limites de spécifications de chaque caractéristique contrôlée doivent être définies.

- Les causes spéciales de variation doivent être éliminées, pour que le processus soit stable.

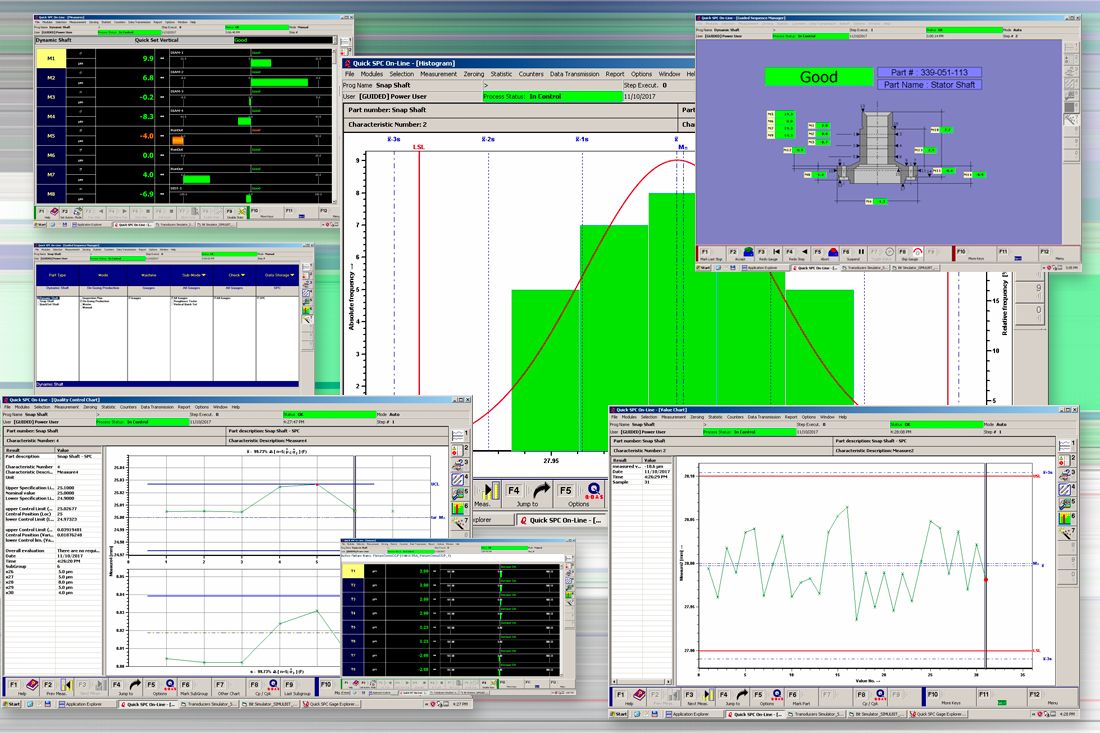

- Surveiller le processus de fabrication à l'aide de graphiques de contrôle : ils permettent de détecter à temps des variations de moyenne ou de variance des caractéristiques contrôlées. La fonction d'un graphique de contrôle est d'identifier les causes courantes de variabilité qui restent présentes et de les différencier des causes spéciales.

Le but du SPC n'est pas de contrôler si une pièce est conforme, mais plutôt d'essayer d'anticiper et de prévenir la production de pièces non conformes. On identifie pour cela les causes qui pourraient amener à leur génération, en utilisant des graphiques de contrôle en tant qu'outils de prévision. Dès que le graphique de contrôle signale un processus instable (alarme SPC), des actions doivent être entreprises pour mettre la production sous contrôle, en limitant ainsi la production de rebuts et le ralentissement de la chaîne de fabrication.

Lorsque le graphique de contrôle ne signale aucune alarme, le processus peut être considéré comme "stable" ou "sous contrôle" ; la "capabilité machine" peut être calculée avec une "étude de capacités". La capabilité machine est une formule qui calcule la capacité du processus à produire des pièces dans des limites spécifiées dans le temps.

La théorie initiale de Shewhart était basée sur des processus dont les caractéristiques sont décrites uniquement par une distribution normale. Au fil du temps, le SPC a été amélioré, avec la capacité d'analyser des caractéristiques continues décrites par des distributions différentes (avec les graphiques de Pearson), des caractéristiques discrète (à l'aide de graphiques P et NP), et des caractéristiques discrètes ayant plus d'un défaut (graphiques C et U).