Technologies - Capteurs d'équilibrage, acoustiques et de vibrations

Ces dernières années ont connu une augmentation de la vitesse de rotation des mandrins de rectifieuses et de l'utilisation de meules CBN. Ceci s'explique par l'arrivée de machines capables d'atteindre des niveaux supérieurs de finition de surface. Avec de tels niveaux de performances, les vibrations provoquées par le déséquilibre des composants mécaniques en rotation, en particulier le mandrin porte-meule, ainsi que les conditions de fonctionnement de la meule doivent être surveillées en permanence.

Aujourd'hui, la demande de procédés d'usinage très fiables et flexibles est en constante augmentation, les procédés de rectification doivent donc être de plus en plus intelligents.

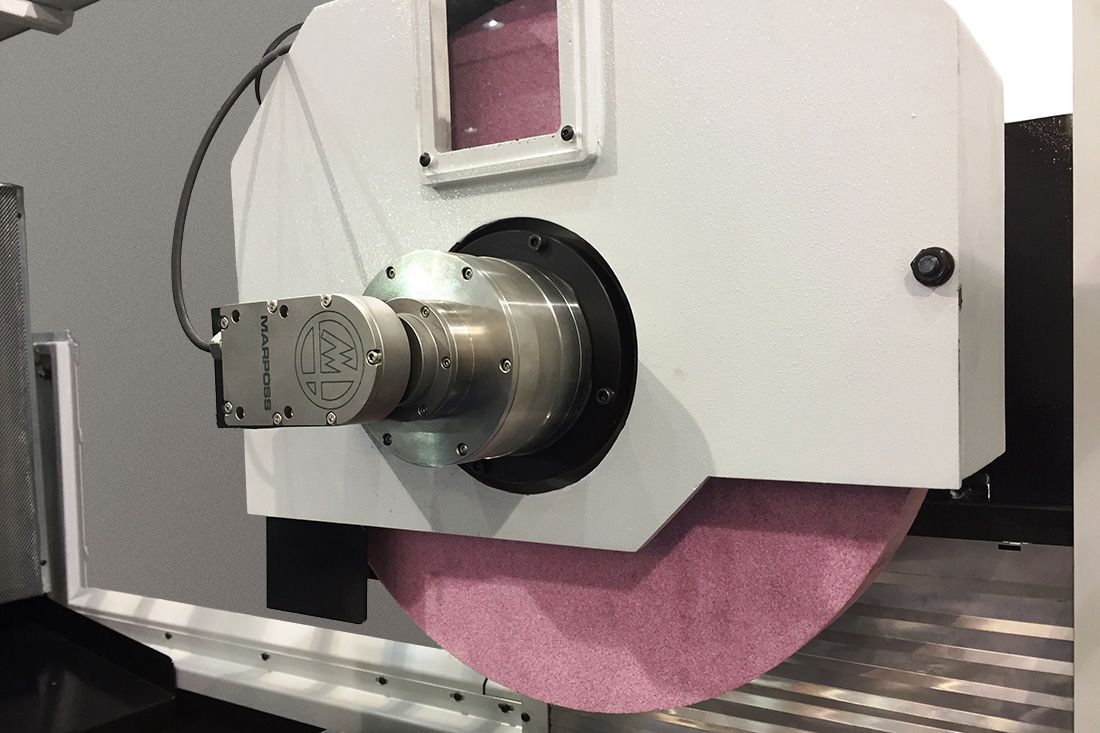

CAPTEUR D'ÉQUILIBRAGE ET DE VIBRATIONS

Les vibrations sont provoquées par un déséquilibre de composants mécaniques, en particulier de la meule rotative. Les vibrations sont également dues aux facteurs suivants :

- Distribution irrégulière de la meule

- Dissymétrie de montage sur la meule et le flasque d'assemblage ;

- Usure irrégulière de la meule ;

- Écaillage de la meule avec absorption du réfrigérant.

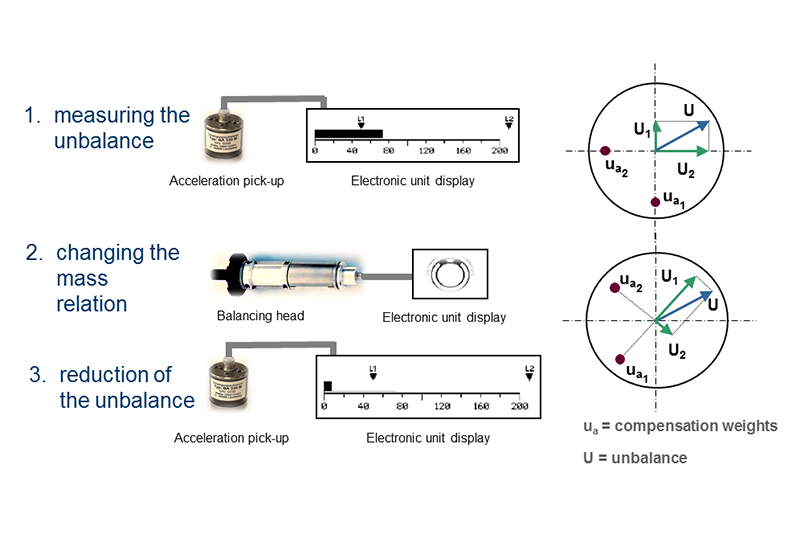

Afin de compenser ce déséquilibre, les vibrations doivent tout d'abord être mesurées en termes de fréquence, amplitude, vitesse et accélération, à l'aide d'un capteur de vibrations (accéléromètre) à technologie piézoélectrique.

Le capteur de vibration consiste en une masse sismique connectée à un transducteur piézoélectrique (quartz en général), qui lit les vibrations en accélération et les convertit en signal électrique à traiter.

Le déséquilibre statique (1 plan) ou dynamique (2 plans) peut être corrigé automatiquement par un système d'équilibrage, en général électromécanique, qui compense en permanence et automatiquement le déséquilibre avec des contrepoids mécaniques.

Les systèmes d'équilibrage peuvent être installés à l'extérieur ou à l'intérieur du mandrin, sur la plupart des rectifieuses pour extérieurs, rectification sans centre, rectification pour tables, engrenages et rectifications spéciales.

La quasi totalité des meules sont équilibrées manuellement par l'opérateur qui positionne des poids de compensation sur le flasque de la meule. Ces interventions requièrent toutefois un personnel qualifié et peuvent être longues pour que l'opération soit réalisée correctement. Les meules peuvent être équilibrées plus facilement et plus efficacement en installant un système d'équilibrage automatique directement sur la machine. Cette solution apporte de nombreux avantages comparativement aux méthodes manuelles, comme :

- Une plus grande précision d'équilibrage ;

- Un temps de cycle court (quelques secondes) ;

- Un cycle d'équilibrage entièrement automatique ;

- Compensation sur un plan (déséquilibre statique) ou sur deux plans (déséquilibre dynamique) ;

- Pas de nécessité de personnel qualifié ;

- Contrôle constant des vibrations sur toute la durée de vie de la meule.

CAPTEUR ACOUSTIQUE

L'opération de rectification peut être divisée en deux processus :

- Processus de préparation de la meule (positionnement et dressage)

- Processus d'usinage de la pièce

Le processus de préparation de la meule est nécessaire après l'usinage de pièce afin que la meule retrouve son profil d'origine. Remarque : il est fondamental en cas d'usinage de meules super abrasives.

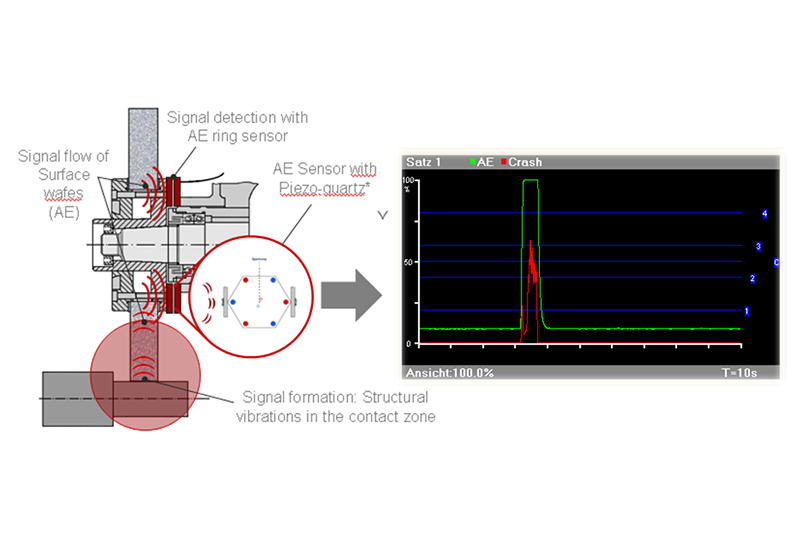

Pour le processus d'usinage, d'utiles informations peuvent être fournies pour l'optimiser. Ces informations comprennent le temps de cycle et les coûts d'usinage, ainsi que la surveillance de toute anomalie inattendue (ex. crash).

Ces processus peuvent être surveillés par des capteurs à ultrasons (émission acoustique) qui contrôlent le bruit émis sur le point où la pièce et le dresseur touchent la meule. Le bruit est habituellement rapporté sous forme de signaux d'émission acoustique, qui sont des ondes élastiques (jusqu'à 1000 kHz), générées par l'énergie emmagasinée puis libérées à l'intérieur de la structure de la machine.

Les capteurs acoustiques installés sur les rectifieuses doivent donc devenir le sixième sens de la machine et de l'opérateur, de type visuel puisque l'automatisation actuelle des processus d'usinage ne permet plus de voir directement la pièce en raison des hautes pressions des lubrifiants et réfrigérants nécessaires pour opérer à grandes vitesses. L'installation des capteurs directement sur la machine apporte les avantages suivants :

- Le contrôle de coupe en l'air réduit les temps de cycle en optimisant la variation de vitesse d'approche de la meule.

- Le contrôle de crash élimine le risque d'atteinte gravissime à l'opérateur, à la meule ou à la machine.

- Le contrôle du dressage détecte le contact meule-dresseur afin de raccourcir le cycle de dressage et prévient les dommages occasionnés à la meule.

- Les meules en CBN nécessitent une analyse acoustique spécifique pour optimiser le dressage, en raison des conditions de coupe extrêmes et les coûts élevés du matériau abrasif.

- La surveillance du système réduit les coûts des opérations de rectification et préserve la meule.

- La surveillance du système augmente la sécurité du personnel et prévient les dommages ainsi que les coûts d'entretien élevés.